- Конструктивные элементы здания

- Основные конструктивные элементы здания

- Конструкционная прочность и критерии ее оценки

- Методы повышения конструкционной прочности

- Требования, предъявляемые к строительным конструкциям.

- Виды несъемных протезов

- Коронки

- Мосты

- Клей.

- Классичфикация протезов по материалу

- Преимущества строений на основе металлоконструкций

- Особенности металлических конструкций

- Особенности ЖБИ

- Армирование бетона

- Виды ЖБ конструкций

- Монолитные конструкции

- Готовое строительство

- Готовое строительство

- К концу срока службы изделия привлекательность структуры будет воспроизведена в виде тонкого песчаника.

- Свайные фундаменты — когда они необходимы?

Единственным недостатком железобетонных монолитных и сборных конструкций является большой вес, причем это относится не только к тяжелым бетонам, но и к легким. В остальном это сплошной плюс, и любая железобетонная конструкция, независимо от погодных условий, имеет срок службы не менее 100 лет.

Конструктивные элементы здания

Одним из основных принципов в искусстве возведения зданий и сооружений является соблюдение единства внешних и конструктивных форм. Здания — это наземные сооружения, предназначенные для жилищных, промышленных, сельскохозяйственных, культурно-бытовых целей. Сооружения — это конструкции специального назначения (линии электропередач, мосты, теплотрассы, шахты и т.д.). По назначению здания делятся на:

- — промышленные (служат для нужд производства);

- — гражданские (жилые и общественные);

- — сельскохозяйственные (предназначены для обслуживания нужд сельского хозяйства).

Объект строительства состоит из конструкций, основное назначение которых — обеспечение устойчивости и долговечности объекта. Эти конструкции изолируют внутренние объемы здания от внешней среды и делят его на помещения определенных размеров. При этом конструкции объединяются определенным образом в соответствии с требованиями архитектурно-строительного рабочего проекта. Он выполняется в соответствии с требованиями ГОСТов, СНиПов и другой исполнительной документации.

Несущим каркасом здания или сооружения называют специально возведенные элементы, которые вместе образуют систему пространственного типа. Он должен отвечать таким характеристикам, как:

Конструктивные системы зданий зависят от технологии строительства. Здание строится по каркасной и бескаркасной технологии (в этом случае несущие стены являются каркасом). В случае многоэтажных зданий несущим каркасом является коробка, жесткость которой обеспечивается стенами и перекрытиями. Устойчивость конструкции зависит от типа связей между стенами и перекрытием.

Среди основных конструктивных групп элементов здания выделяют несущие и ограждающие.

Несущие элементы воспринимают нагрузку от массы здания, находящихся в нем людей, установленной мебели и приборов, нагрузку от дождя, снега и ветра (фундаменты, стены, перекрытия, покрытия).

Ограждающие элементы защищают от непогоды и служат для разделения внутреннего пространства здания на помещения и комнаты (стены, перегородки, полы, окна, двери, перекрытия, световые люки).

Отдельные конструктивные элементы зданий сочетают в себе обе эти функции.

Основные конструктивные элементы здания

Любой строительный объект состоит из основных и дополнительных элементов, относящихся к структурным элементам. В перечень основных элементов входят:

- — фундамент;

- — каркас;

- — стены;

- — перегородки;

- — потолки;

- — покрытия;

- — окна;

- — двери;

- — фонари;

- — лестницы;

- — инженерная инфраструктура.

Конструктивные элементы таких зданий, как каркасные, воспринимают все нагрузки благодаря специальной системе из колонн (стоек), надежно связанных с горизонтальными элементами. Это балки и обрешетка. Они образуют каркас. Каркасное здание характеризуется тем, что каркас принимает на себя все нагрузки, а стены выполняют защитную функцию.

Прочность | Надежность | Долговечность | Малый вес | Пластичность | Эстетичность | Простота монтажа | Простота транспортировки | Экономичность.

Конструкционная прочность и критерии ее оценки

Прочность конструкции — это комплексная характеристика материала, сочетающая в себе критерии прочности, жесткости, надежности и долговечности.

Критерии прочности материала зависят от условий его работы. Для статических нагрузок критериями прочности являются предел прочности при растяжении σв и предел текучести σ0,2 (σт), характеризующий сопротивление материала пластической деформации.

Если в процессе эксплуатации материал подвергается длительным циклическим нагрузкам, то критерием его прочности является предел выносливости σ R (для симметричного кругового изгиба σ-1).

Значения выбранных критериев прочности используются для расчета допустимых рабочих напряжений. При этом, чем выше прочность материала, тем выше допустимые рабочие напряжения и тем меньше размер и вес детали.

Критерий жесткости описывает способность материала сопротивляться деформации. Он, а не критерий прочности, определяет размеры станин машин, корпусов коробок передач и других деталей, которые должны сохранять точные размеры и форму в процессе эксплуатации.

Чтобы ограничить упругую деформацию, материал этих деталей должен иметь высокий модуль упругости в качестве критерия жесткости.

В случае пружин, мембран и других чувствительных упругих частей машин и приборов, напротив, важно обеспечить максимально возможные упругие деформации. Для этих материалов критерий жесткости характеризуется высоким пределом упругости и низким модулем упругости.

Прочность — это свойство материала сопротивляться хрупкому разрушению. Хрупкое разрушение вызывает внезапное разрушение компонента в условиях эксплуатации. Оно считается наиболее опасным, поскольку происходит при напряжениях ниже расчетных и протекает с высокой скоростью.

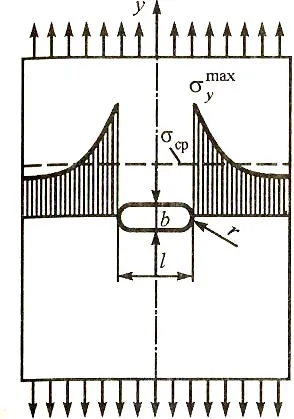

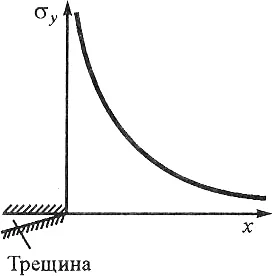

Для предотвращения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (δ, ψ) и ударной вязкостью (KCU). Однако эти критерии надежности определяются на небольших лабораторных образцах (без учета условий эксплуатации конкретной детали) и достаточны только для мягких малопрочных материалов. Для менее вязких материалов с повышенной склонностью к хрупкому разрушению необходимо учитывать дополнительные факторы, влияющие на пластичность и вязкость, которые увеличивают вероятность хрупкого разрушения. Это наличие концентраторов напряжений (надрезов), низкие температуры, динамические нагрузки и большие размеры деталей (масштабный фактор).

В этом случае (во избежание внезапных отказов в процессе эксплуатации) необходимо учитывать трещиностойкость материала.

Трещиностойкость — это группа параметров надежности, характеризующих способность материала препятствовать развитию трещин.

Количественная оценка трещиностойкости основана на линейной механике разрушения. Согласно ей, очагами разрушения высокопрочных материалов являются мелкие трещины, возникающие из-за трещиноподобных дефектов, имеющихся в основном материале (неметаллические включения, скопления дислокаций и др.), в процессе изготовления детали при сварке или термообработке, а также при эксплуатации машины или изделия.

Методы повышения конструкционной прочности

Высокая прочность и долговечность конструкций при минимальной массе и наибольшей надежности достигаются технологическими, металлургическими и конструкторскими методами.

Наибольшей эффективностью обладают технологические и металлургические методы, целью которых является улучшение механических свойств и качества материала.

Наиболее важным из механических свойств является прочность материала, повышение которой при достаточном запасе пластичности и вязкости приводит к снижению материалоемкости конструкции и, в определенной степени, к повышению ее надежности и долговечности.

Прочность — это свойство, которое зависит от энергии межатомной связи, структуры и химического состава. Энергия атомного взаимодействия напрямую определяет упругие свойства (модули нормальной упругости и сдвига), так называемую теоретическую прочность.

Модули нормальной упругости и сдвига являются константами материала и не зависят от структуры.

Теоретическая прочность (устойчивость к разрушению межатомных связей) не может быть достигнута в реальных кристаллах из-за наличия структурных дефектов. Фактическая прочность на два-три порядка ниже теоретической и определяется структурой материала, а не силами межатомной связи.

Сопротивление пластической деформации зависит в основном от подвижности дислокаций. Современные методы повышения прочности материалов основаны на создании структурного состояния, которое максимально задерживает (блокирует) дислокации. Это достигается путем легирования, пластической деформации, термической, термомеханической и химико-термической обработки. Сила этих методов может быть увеличена следующими способами.

Во-первых, необходимо увеличить плотность дислокаций. Чем выше плотность дислокаций, тем выше устойчивость к пластической деформации. Согласно теории дислокаций, предел текучести σ имеет следующую зависимостьт и плотность дислокаций ρ.

где σ0 — предел текучести до упрочнения, α — коэффициент, учитывающий вклад других механизмов торможения дислокаций, b — вектор Бюргерса, G — модуль сдвига.

На практике разумной является плотность дислокаций 10 12 см2. При более высоких плотностях структурные дефекты распределяются неравномерно, и некоторые объемы материала насыщаются дислокациями, что приводит к разрывам в виде микротрещин и снижению прочности.

Вторая — увеличение прочности за счет создания барьера для свободного перемещения вывихов. Это может быть сделано путем зернового или субзернового помола и введения дисперсных частиц вторичных фаз. Такие препятствия на пути движения дислокации способствуют упрочнению, поскольку требуют дополнительного увеличения напряжения для продвижения дислокации.

Увеличение прочности в результате измельчения зерна (или субзерна) описывается уравнением Холла-Петча

где σ0 — напряжение, необходимое для свободного перемещения дислокаций, k — коэффициент, отражающий силу блокирования дислокаций, и d — диаметр зерна (или субзерна).

Важной особенностью упрочнения, вызванного измельчением зерна, является то, что оно сопровождается увеличением ударной вязкости. Это объясняется уменьшением размера зародышевых трещин, которые труднее генерировать. Трещины вынуждены менять направление при переходе от одного зерна к другому. Это приводит к увеличению их траектории и сопротивления движению.

Основание фиксируется на десне двумя креплениями и повторяет анатомию существующего зубного ряда. Благодаря отсутствию нёбной части, он имеет следующие преимущества перед традиционными съемными системами.

Требования, предъявляемые к строительным конструкциям.

По эксплуатационным соображениям строительные конструкции должны быть огнестойкими, коррозионностойкими, удобными, экономичными и безопасными в эксплуатации. С увеличением масштабов и темпов строительства предъявляются требования к изготовлению строительных конструкций в заводских условиях, конструкции должны быть экономичными по стоимости и оптимальными по расходу материалов, удобными для транспортировки и отличаться быстротой и легкостью монтажа на строительной площадке.

Большое значение придается снижению трудоемкости как при изготовлении строительных конструкций, так и в процессе возведения из них зданий.

Важной задачей современного строительства является снижение веса строительных конструкций за счет применения легких производительных материалов и разработки различных конструктивных решений.

В строительстве также применяются клееные деревянные конструкции двух типов: несущие и ограждающие. Несущие конструкции состоят из нескольких слоев древесины и склеиваются между собой. Часто их усиливают, вставляя арматуру.

Виды несъемных протезов

Этот вид протезирования показан при неполной адентии, то есть отсутствии от одного до трех зубов или их фрагментов. Его суть заключается в фиксации ортопедических конструкций на твердых тканях с помощью специальных цементирующих составов. Несъемные протезы могут быть временными и постоянными, изготавливаться из диоксида циркония, керамики, композитов, металла и пластмассы.

Установка данного вида протезов позволяет решить различные проблемы. Мостовидные протезы могут использоваться для устранения дефектов зубного ряда, таких как потеря до 3 зубов рядом друг с другом. Сколы или трещины эмали маскируются накладками, такими как виниры или люминиры, которые фиксируются надолго и предотвращают дальнейшее разрушение твердых тканей. Если моляры значительно повреждены, вместо пломб устанавливаются вкладки. Если коронка утрачена частично или полностью, устанавливается искусственный эквивалент.

Коронки

Представляют собой колпачки из различных материалов, которые герметично надеваются на подготовленный собственный зуб. Подготовка состоит из предварительной обработки, депульпации (при необходимости) и шлифовки. После подготовки по снятому слепку изготавливается протез анатомической формы, который временно устанавливается. В течение месяца стоматолог устраняет дефекты искусственной коронки и проводит постоянную фиксацию медицинским цементом.

Зубные коронки

Протезы этого типа выполняются из различных материалов:

- Металл — сплав кобальта с хромом, драгоценными металлами. Используется в современной стоматологии только для протезирования жевательных зубов, так как выглядит неестественно. Металлические коронки являются самыми прочными, а также самыми дешевыми (если они изготовлены из ЧХК). — Комбинация металлической основы и керамического покрытия. Более дорогой и эстетичный вариант, не уступающий по прочности предыдущему.

- Керамика — это дисиликат лития, который представляет собой прочный материал, соответствующий по прозрачности и цвету натуральной зубной эмали. — Из него изготавливают самые лучшие зубные протезы — прочные, эстетичные, но дорогие.

- Пластмасса — используется в качестве временного покрытия или для покрытия металлических протезов. Он имеет тенденцию быстро темнеть, портиться и покрываться пятнами, но он очень недорогой.

Коронки — лучший способ восстановить зуб, разрушенный более чем наполовину. Коронка позволяет правильно пережевывать пищу и делает вашу улыбку более эстетичной.

Мосты

Несъемные протезы, предназначенные для замещения одного или двух (чаще трех) рядом расположенных зубов. Более длинные блоки непрактичны из-за отсутствия жевательной нагрузки и низкой прочности. Мостовидный протез — это серия цельных коронок, которые крепятся к опорному зубу или имплантату. Они изготавливаются из современных материалов, таких как металлокерамика, диоксид циркония и металл. Их можно разделить на несколько типов в зависимости от способа крепления.

Клей.

Рекомендуется для реставраций, при которых необходимо сохранить здоровые зубы абатмента. Конструктивной особенностью этого типа моста является то, что он крепится в виде тонкой горизонтальной пластины из стекловолокна, закрепленной на внутренней стороне естественного зуба. Конструкция достаточно прочная и обладает рядом других преимуществ.

Классичфикация протезов по материалу

Для ортопедического лечения используются несколько видов материалов, отвечающих требованиям и стандартам современной ортопедической стоматологии.

Товарные пластмассы, характеризующиеся пластичностью, легкостью и низкой стоимостью. Они используются в качестве основы для всех видов съемных и штифтовых протезов. Недостатками являются недостаточная прочность и короткий срок службы (около 5 лет).

Биосовместимый, немономерный, высокопрочный, полностью гипоаллергенный пластик. Устойчив к механическим повреждениям, эластичен и используется как лучший материал для съемных протезов. Минимальный срок службы составляет 10 лет.

Протезы без акрила.

Современный гибкий материал, характеризующийся низкой плотностью, легким весом и гипоаллергенными свойствами. Подходит для изготовления компонентов съемных протезов (базисов, фиксаторов). Недостатками являются недостаточная прочность и короткий срок службы; нейлоновые изделия необходимо заменять каждые пять лет.

Силиконовые протезы называют гибкими съемными протезами, но сам материал не используется в ортодонтии. Пациенты путают его с нейлоном или пластиком, не содержащим акриловых мономеров.

Он широко используется в стоматологической практике для изготовления искусственных зубов, временных коронок и накладок на протезы на металлической основе. Преимущества заключаются в том, что они недорогие; недостатки — в том, что они хрупкие и неустойчивые к окрашиванию. Он рассчитан на срок службы до двух лет.

Тип безмономерной пластмассы, характеризующийся высокой прочностью и устойчивостью к неблагоприятным химическим и физическим воздействиям. Прочный, полностью биосовместимый и неаллергенный. Используется в производстве нового поколения зубных протезов Quadrotti Clasp.

Самый прочный материал, используемый для изготовления зубных протезов. Высокоэстетичные и долговечные (могут использоваться в течение десятилетий). Недостатком является то, что он может сбрить эмаль зубов на противоположной челюсти. Используется для несъемных протезов, например, коронок для имплантатов.

Чисто фарфоровые основы редко используются в стоматологии из-за их высокой хрупкости. Однако его производные, различные виды стеклокерамики, широко используются. Они используются для изготовления коронок, виниров и люминиров — самых дорогих и эстетичных несъемных стоматологических конструкций. Средняя продолжительность жизни составляет не менее 20 лет.

Фарфоровая керамика, сплавленная с металлом

Это сочетание металлической основы с керамическим покрытием. Преимущества — прочность, эстетика, долговечность. При правильном уходе металлокерамический протез прослужит более десяти лет. Используется при изготовлении несъемных протезов.

Композитные материалы

Полимерные многофазные композиты, состоящие из неорганического наполнителя, гидрида кремния, органической матрицы. Характеризуются прочностью, длительным сроком службы. Используются в качестве пломбировочного материала, для микропротезирования.

Несущим каркасом здания или сооружения называют специально возведенные элементы, которые вместе образуют систему пространственного типа. Он должен отвечать таким характеристикам, как:

Преимущества строений на основе металлоконструкций

Популярность металлических конструкций в строительстве обусловлена их многочисленными преимуществами. К ним относятся:

- высокая скорость монтажа, быстрый ввод здания в эксплуатацию;

- относительно низкая стоимость строительства;

- относительно небольшой вес;

- мобильность, транспортабельность;

- возможность демонтажа и повторного использования;

- возможность переплавки в новые изделия;

- устойчивость материала к биологическим повреждениям — гниению, плесени, грызунам;

- огнестойкость;

- ремонтопригодность.

По сравнению с кирпичом и бетонными блоками, МК имеют меньшую массу, что важно при строительстве высотных зданий.

Уже на заводе металлоконструкции окрашиваются и подвергаются частичной сборке, что ускоряет и упрощает монтаж.

Большинство новых зданий сегодня имеют металлический каркас. Со временем эта тенденция расширяется и укрепляется. В частности, из-за растущей популярности сборных зданий и сооружений.

Особенности металлических конструкций

Основой всех МК является металлопрокат, который подвергается холодной обработке (резка, гибка, сверление) и последующей сборке.

Металлический каркас-основа выдерживает вес стенового материала, кровли, утеплителя. При проектировании и расчете сечения металлических изделий необходимо учитывать дополнительные нагрузки, которым будет подвергаться конструкция. Они компенсируются увеличением расхода металла.

Прочность сборных металлических изделий зависит от свойств металла и способа соединения элементов. Это может быть сварка, штамповка, болтовое соединение, ковка и клепка.

Сборка металлических конструкций для строительных целей осуществляется с помощью болтового соединения или сварки. В целях безопасности сварку следует заказывать в профессиональной компании.

Штамповка, клепка и ковка не имеют промышленного значения.

К недостаткам абразивных протезов относится их недолговечность (средний срок службы не более 2 лет), а также утолщение опорных зубов. Последний фактор является следствием наложения фиксаторов и требует некоторого времени для привыкания.

Особенности ЖБИ

Использование железобетонных конструкций сегодня актуально во всех областях строительства Источник 1beton.info

Слово «железобетон» сегодня стало нарицательным, и когда его произносят, не всегда имеют в виду строительный материал, но под ним обязательно скрывается определение некой прочности и неизменности. Действительно, если рассмотреть качества, которыми обладают монолитные и сборные железобетонные конструкции, то это сравнение не лишено смысла.

Армирование бетона

Армирование бетона помогает укрепить его структуру, сделать ее более устойчивой к большим нагрузкам Источник vseoarmature.ru

Создание любых конструкций из железобетона предполагает армирование стальными прутьями того или иного сечения, что уже упоминается в определении самого строительного материала. Для этих целей используется стальная проволока с сечением 6 мм, но она чаще всего идет как вспомогательный элемент для общего каркаса. В основном армирование монолитных, сборных и монолитно-строительных конструкций осуществляется стальным прутом диаметром от 10 до 16 мм. Используются различные типы арматуры, т.е. она может быть гладкой или рифленой (AIII).

Для монолитных и сборных конструкций арматурные каркасы соединяются вязальной проволокой Источник dom-s-ymom.org

Арматурные каркасы собираются «мягким» методом, то есть при соединении не используется сварка, так как этот метод себя не оправдал — он не выдерживает внутренних напряжений и деформаций, которым подвергаются различные бетонные конструкции. Соединения выполняются с помощью:

- Стяжной проволоки. Это самый распространенный метод в строительстве, его вводят либо вручную, либо с помощью какого-либо приспособления, например, вязального крючка, отвертки или специального пистолета.

- Скобы. Этот способ достаточно быстрый, так как нет вязального узла, но его нельзя назвать распространенным.

- Пластиковые зажимы. На первый взгляд, метод заслуживает внимания, так как не подвержен коррозии, но из-за низкой прочности на разрыв не пользуется популярностью среди профессионалов.

- Клипсы. Разновидность клипс, соединяющих арматуру, используется крайне редко.

Примечание: используемая вязальная проволока в 90% случаев может быть оцинкованной или без нее, но учитывая практически полное отсутствие доступа кислорода и влаги внутрь цементного камня, это практически не имеет значения.

Виды ЖБ конструкций

Тип железобетонных конструкций относится к типу их конструкции, и они бывают:

- монолитными или состоящими из одного цельного блока;

- сборные, которые изготавливаются на заводе ЖБИ и доставляются на строительную площадку для монтажа;

- сборно-монолитные конструкции подразумевают сразу два типа и укладываются на площадке как единое целое.

Монолитные конструкции

Монолитный железобетон активно используется при строительстве высотных зданий, а также сооружений частного и промышленного типа Источник znaybeton.ru

Сегодня монолитные железобетонные конструкции приобретают все большую популярность как надежный, эффективный и недорогой вид строительства. Его используют в жилых, промышленных и даже военных целях. Процесс создания монолитного железобетона довольно прост. Если речь идет о крупном промышленном строительстве каких-либо зданий или сооружений, то сначала идет монтаж арматурного каркаса, затем устанавливается опалубка, в которую шлангами заливается бетонная смесь определенного класса прочности и марки (в зависимости от производственных расчетов).

В бытовом (частном) секторе при строительстве домов, хозяйственных построек и заборов часто используются однослойные железобетонные фундаменты. В этом случае арматурный каркас плетется в виде прямоугольного куба, опускается в заранее вырезанную траншею и заливается бетоном. Чаще всего их изготавливают на строительной площадке с помощью бетономешалки, но иногда (если это возможно) их заказывают у частных или государственных компаний, которые поставляют раствор в готовом виде с бетономешалкой. При необходимости над траншеей устанавливается опалубка, а ленточный фундамент заливается одновременно с цоколем, как показано на рисунке выше.

Изготавливается на заводе сборного железобетона и перевозится на строительную площадку для монтажа Источник: 1beton.info

Готовое строительство

Сборные здания из железобетона известны в России с советских времен как «брежневки» или «брежневские плоские дома». Однако СССР не был новатором в этом типе архитектуры. Первые проекты были реализованы с помощью чехословацких инженеров, которых стали называть «чехами». Однако суть проекта заключалась в том, что все компоненты (плиты, перекрытия, колонны и т.д.) отливались на железобетонном заводе по заранее разработанным чертежам, и все доставлялось на строительную площадку железнодорожным и автомобильным транспортом. На месте компоненты были собраны в соответствии с заранее разработанными чертежами. Такие дома принято называть «блочными».

Готовое строительство

Сборные бетонные конструкции чаще всего используются при строительстве мостов и виадуков. Источник stroyone.com

Сборные бетонные конструкции чаще всего используются при строительстве мостов, но это не монополия, а всего лишь привилегия. Остальные — это сборные элементы, изготовленные по проектным чертежам на заводах ЖБИ. В современных конструкциях такого типа в железобетон добавляются пластиковые или ячеистые материалы для улучшения механических свойств бетона, чтобы он мог выдерживать механические нагрузки. Наиболее важным аспектом таких конструкций является прочность и надежность соединений между сборными и монолитными элементами (в данном случае раскосом и остальной частью блока).

В бюллетене по ремонту дома есть пункт «Ремонт температурного шва 60 м/п за 54054,40 руб.», но за чей счет? Это договорное обязательство.

К концу срока службы изделия привлекательность структуры будет воспроизведена в виде тонкого песчаника.

Использование плотовых фундаментов предпочтительнее других форм многослойных фундаментов. Они могут быть использованы для специальных технико-экономических обоснований. Они распределяют нагрузку от надземной части здания на очень большую площадь, но в то же время создают высокие напряжения в самом перекрытии. Чтобы воспринимать эти нагрузки без разрушения или излишней деформации, перекрытие должно быть очень прочным и надежно армированным (толщина перекрытий в высотных зданиях составляет не менее 1,5 м). Кроме того, как правило, очень дорого покрывать всю нижнюю часть здания плитой толщиной 0,5 м.

Преимущества плитных фундаментов

- Применяемые на слабых основаниях, они являются наиболее надежным вариантом по сравнению с естественными основаниями при правильном проектировании.

- Уменьшает осадку фундамента и неравномерную деформацию даже в мягком грунте.

- В зданиях с подвалами он сразу выполняет роль несущей плиты перекрытия.

- Силы, действующие на конструкции, очень высоки, особенно вызванные точечными нагрузками, а стоимость бетона и арматуры очень высока.

- Кроме того, высокий Высокая стоимость Еще большие расходы и затраты времени.

Платообразные фундаменты используются в тех случаях, когда грунт в основании сооружения слабый (недостаточная площадь под подошвами столбчатых и ленточных фундаментов) и ожидаемое увеличение несущей способности не может быть достигнуто за счет использования свай.

Фундаменты плитного типа используются в малоэтажном строительстве, где размеры дома небольшие, а форма здания простая. Основными преимуществами данного типа фундамента являются простота конструкции, возможность использования в сложных грунтовых условиях, таких как пористые, мягкие или осевшие грунты, а также неглубокое заложение и надежность. Однако такие фундаменты относительно дороги из-за большого количества потребляемого бетона и металлической арматуры.

Свайные фундаменты — когда они необходимы?

Свайные фундаменты строятся следующим образом

- отдельные свайные фундаменты под колоннами сооружения.

- Линейные стойки, включая сплошные закрытые ленточные фундаменты на свайных фундаментах

- Плоты плитных фундаментов — монолитные фундаментные плиты (редко сборные), опирающиеся на сваи.

- Иногда для колонн используются одиночные сваи.

Нагрузка передается на сваи, а сваи передаются на фундамент своими боковыми и нижними концами (или лопастями, если они ввинчены). Нижний конец сваи обычно несет основную нагрузку, в то время как на боковые стороны передается меньшее усилие.

В основном используются погружные сваи.Ведомый., и локально брошенный и Спиральный. Типы свай подробно не описываются, см. соответствующие статьи. Сваи могут быть изготовлены из железобетона, стали или, в некоторых случаях, из дерева.

Преимущества свайных фундаментов.

- Позволяет нагрузкам проходить через слабый грунт и передавать их на погребенные плотные пласты.

- Они выдерживают не только сжимающие, но и выдергивающие и горизонтальные нагрузки, а также устойчивы к морозному пучению.

- При правильном проектировании можно добиться очень высокой надежности фундамента.

- Наиболее затратные и трудоемкие.

- Требуется сооружение шпунтовых свай.

- Необходимость в специальном оборудовании для забивки свай и бурения.

- Сваи из стальных труб подвержены коррозионному воздействию почвы, а антикоррозионные покрытия часто повреждаются во время забивки.

[Вопреки распространенному мнению, сваи не гарантируют от осадки или перекоса фундамента и могут быть вообще неприменимы в некоторых грунтовых условиях (например, текучий суглинок или глина на нижнем конце сваи)].

Сваи обычно используются, когда необходимо передать нагрузку на заглубленный плотный грунт в обход слабых слоев, расположенных выше, или когда сравнительные исследования показывают, что естественные фундаменты более экономически эффективны, чем свайные.

Исключение составляют свайные фундаменты для малоэтажных деревянных домов и зданий, которые не имеют цоколя и выполняются под теневыми деревьями. Они могут быть более выгодны, чем другие варианты, потому что они относительно недороги и надежны, и рекомендуются в некоторых почвенных условиях.

Сваи, изготовленные из стальных труб, заполненных бетоном и соединенных железобетонной обоймой.

Минимальная глубина свай, используемых в строительстве, обычно составляет 4,0 м. Если глубина залегания небольшая, фундамент представляет собой сваю, погруженную в землю без выемки грунта.