- Как сделать арболитовые блоки своими руками?

- Технология изготовления арболитовых блоков своими руками

- Используемые материалы.

- Соотношение состава и размер продукта

- Свойства, достоинства и недостатки

- Эксплуатационные характеристики

- Технология производства арболитовых блоков

- Состав.

- Типы и размеры блоков.

- Пропорции.

- Технология прессования.

- Компоненты для производства

- Подготовка древесной щепы.

- Рецепт для смешивания

- Технология создания арболита

- Заключение

- Технология производства

- Формирование плит

- Оборудование.

- Производственные процессы и подводные камни

- Лучшее оборудование для производства

- Как сделать арболит своими руками

- Оборудование.

- Строительство молотковой машины

- Бункеры и формы

- обучение и практика

- Видео описание

- Машины.

- Коротко о главном

Цемент и дерево имеют плохую адгезию на стыках. Поэтому, если древесина не обработана должным образом, полученный блок может рассыпаться в руке. Поэтому от сахара и воды необходимо избавляться.

Как сделать арболитовые блоки своими руками?

При строительстве домов многие строители отдают предпочтение блокам, которые позволяют сократить цикл строительства. Используемые строительные материалы должны быть экологически чистыми, прочными, теплопроводными и звукоизолирующими. Интерес к арбориту, который изготавливается путем смешивания древесных опилок с цементом, постепенно растет. Изготовление арборитовых блоков своими руками может значительно снизить общий уровень затрат. Рассмотрим особенности этой технологии подробнее.

Производительность арборита определяется следующими моментами

- Правильный выбор компонентов.

- Смешивание этих двух вещей вместе.

- Соответствие техническим требованиям.

Блоки из самодельных деревянных заготовок имеют ряд преимуществ

- Низкая теплопроводность. Теплопроводность арборита сравнима с теплопроводностью древесины. Здания из арборита со стандартной шириной стен могут минимизировать потери тепла и поддерживать комфортную температуру.

- Достаточная прочность Выдерживает сжимающие нагрузки до 5 МПа и изгибающие нагрузки до 1 МПа. Arborit может восстановить форму и сохранить ее целостность даже при неравномерной усадке здания.

- Морозостойкость Сохраняет свои рабочие характеристики после 30-50 циклов хранения в глубоком холоде. Морозостойкость довольно высокая.

Следует отметить, что арборит и опилкобетон — это разные материалы с разными свойствами

- Улучшенная звукоизоляция. Использование древесной стружки в качестве наполнителя может эффективно поглощать внешний шум. Это позволяет обеспечить звукоизоляцию салона и создать комфортные условия для пассажиров.

- легкий. Легкие, негабаритные изделия Arborite позволяют возводить стены здания за ограниченное время. Кроме того, легкий вес стен значительно снижает нагрузку на фундамент.

- Экологичность Арборит производится с использованием экологически чистых ингредиентов, в процессе эксплуатации не выделяются токсичные вещества. Материал абсолютно безвреден для окружающей среды.

- простота использования. Материал легко обрабатывается бытовыми инструментами. Нет проблем со сверлением или резкой, и нет необходимости прикреплять сетку к стене для армирования.

- Низкая усадка. Усадка составляет менее 0,6%, что подтверждает сохранение геометрических размеров стены под нагрузкой. Раствор для блоков сохраняет свои размеры после высыхания.

- Низкая стоимость. Использование недорогих отходов, накопленных специализированными компаниями, позволяет производить необходимое количество блоков для жилищного строительства с небольшими затратами.

Наряду с преимуществами, арборит не лишен недостатков. Слабые стороны.

- Поглощение влаги. Арборит обладает степенью поглощения влаги до 85%. Необходимо позаботиться о том, чтобы фундамент здания был должным образом гидроизолирован, а внутренние и наружные стены здания были тщательно оштукатурены.

Технология изготовления арболитовых блоков своими руками

Процесс производства Arbright аналогичен процессу производства легкого бетона. Соблюдая технологию и выбрав правильный рецепт, можно своими руками изготовить как стандартные блоки, так и плиты Арбрайт на заказ. Строителей привлекает простота рецептуры и доступность компонентов. Однако существует множество нюансов.

Используемые материалы.

Блоки из арболита, сделанные своими руками, изготавливаются из следующих материалов

- Портландцемент с обозначением М400. Связующее вещество должно быть рассыпчатым, свежим и иметь необходимую прочность для объединения компонентов смеси в единый массив.

- Специальные добавки Используются минерализующие вещества, такие как хлорид кальция, силикат, сульфат алюминия, известь и нитрат кальция. Они уменьшают впитывание влаги и предотвращают развитие микроорганизмов.

Арболит относится к легким бетонам, а технология практически стандартная, за исключением нескольких нюансов: необходимости уплотнения и использования принудительного перемешивания, а не обычного гравитационного бетоносмесителя.

- Древесная стружка Древесная стружка используется в качестве наполнителя и должна быть очищена от посторонних примесей, высушена и измерена. Агрегаты также обрабатываются известью для предотвращения гниения.

- вода. Рекомендуется использовать очищенную воду. Вода постепенно поглощается заполнителем и насыщается минерализующими веществами, входящими в состав смеси.

На качество строительного материала влияет правильная подготовка сырья. Замочите щепу на 4-7 дней, регулярно перемешивая ее. Это снижает содержание сахара в сырье.

Соотношение состава и размер продукта

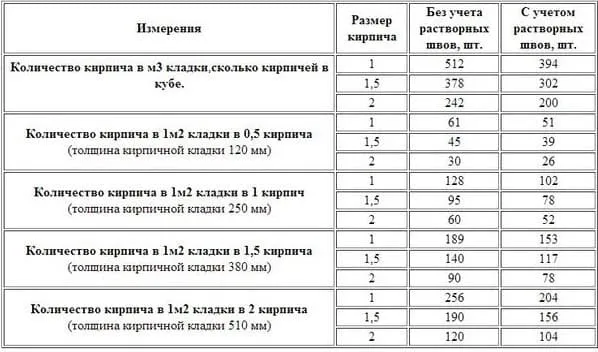

Изменяя концентрацию компонентов в рабочей смеси, можно получать изделия различной плотности.

- Изоляция с удельным весом 0,5 т/м3.

- В строительстве плотность колеблется от 0,5 до 0,85 т/м3.

Удельный вес повышает прочностные характеристики при классификации продукта.

Цемент должен быть сухим и свежим. Чипсы определенного размера.

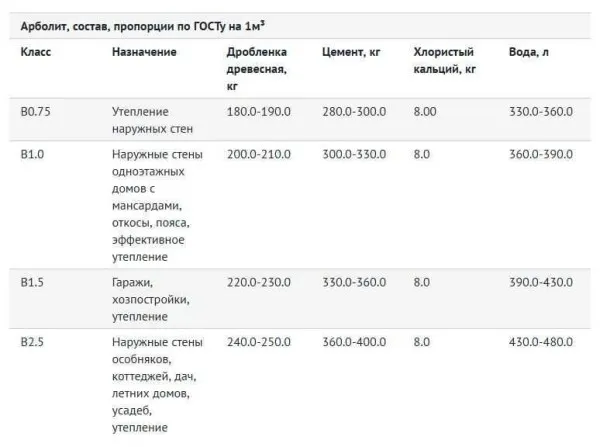

Изоляционные блоки класса B0.75 используются для изоляции твердых стен и состоят из следующих компонентов на м3 раствора

- Чипсы — 0,18-0,2 т;

- Портландцемент — 0,25-0,3 т;.

- Вода — 0,3-0,35 т; Хлорид кальция — 0,3-0,35 т;

- Хлорид кальция ….. .8-10 кг.

B Строительные блоки, обозначенные 2,5, являются самыми прочными. Используется для стен одно- и двухэтажных коттеджей, частных домов, загородных домов и хозяйственных построек.

Для получения 1 куба рабочей смеси компоненты смешиваются в следующих количествах

- Древесные отходы — 0,25-0,33 тонны.

- Цемент — 0,35-0,4 тонны.

- Вода — 0,4-0,45 т.

- Минерализаторы — 10-12 кг.

Не следует пренебрегать добавлением химических реагентов. Они улучшают свойства арборита. Кроме того, поскольку они самодельные, технология не всегда соответствует ГОСТу. Поэтому необходимо прибегнуть к помощи химических веществ, чтобы компенсировать недостатки самодельных элементов.

Свойства, достоинства и недостатки

Для индивидуального застройщика при выборе строительного материала важны его технические свойства. Давайте рассмотрим блок «Арборит» с этой точки зрения. Итак, характеристики и их краткое изложение.

- Его теплопроводность составляет от 0,08 до 0,14 Вт/м°C (в зависимости от плотности, чем выше плотность, тем выше теплопроводность). Его свойства сравнимы со свойствами древесины. 0,14 Вт/м°C для дерева и 0,6-0,95 Вт/м°C для керамического кирпича. Это означает, что дома из арболитовых блоков теплее и имеют меньшую ширину стен. Для постоянного жилья в центральной части России рекомендуется толщина стен 30-40 см.

- Морозостойкость составляет 25-50 циклов. Этот параметр означает, что стена может замораживаться/размораживаться от 25 до 50 раз без изменения своих свойств (в зависимости от производителя). Если дом постоянно заселен, это не означает, что он вообще не замерзнет. В летних домах без отопления срок службы составляет 25-50 лет.

- Прочность на сжатие составляет 0,5-5 МПа. В этом и заключается главная привлекательность арборита — его устойчивость к разрушению. Еще один момент — он восстанавливает свою форму после снятия нагрузки. Это означает, что если ударить по нему молотком, на нем появятся вмятины, но через некоторое время они выровняются. Является ли она частичной или полной, зависит от «тяжести» нанесенных повреждений.

Имущество очень хорошее. Другое дело, что необходимо точно соблюдать пропорции и технику. В этом заключается опасность блоков Arbright — вы не знаете, как они сделаны.

Эксплуатационные характеристики

Таким образом, характеристики арблока неплохие. Дополнительными плюсами являются малый вес, большие размеры и хорошие звукопоглощающие свойства. Очень большим преимуществом является то, что арблок легко режется и, следовательно, ему легко придать нужную форму. Еще один плюс — гвозди и шурупы хорошо держатся на арборите. Здесь тоже никаких проблем.

- Усадка составляет от 0,5 до 0,6%. Этот параметр указывает, в какой степени изменяются геометрические размеры стены при нагрузке. Арборит — один из самых дешевых.

- Водопоглощение составляет 40-85%. Этот параметр имеет очень высокое значение. Когда арболитовые блоки помещают в воду, они могут поглощать большое количество воды. Это означает, что необходимо позаботиться о гидроизоляции между фундаментом и первым уровнем блоков. Дома из арболита также нуждаются в наружной отделке для защиты материалов от влаги. Это не такая уж большая проблема. Что еще более важно, арборит обладает низкой гигроскопичностью (способностью удерживать влагу в виде пара). Он пропускает пары и регулирует влажность в помещении без сырости даже во влажном воздухе.

- Степень огнестойкости — Г1. Арборит — это материал, который не поддерживает горение. Это, безусловно, одна из их сильных сторон.

Если говорить о технических характеристиках, то, по сути, есть один существенный недостаток — это высокое водопоглощение. Есть еще один недостаток, и он связан с областью эксплуатации. Арборит любит крыс. Материал натуральный и теплый. Эту проблему можно решить, если высота подвала не превышает 50 см.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, а техника почти стандартная, за исключением нескольких нюансов: необходимость прессования и использование смеси принудительно, а не обычным гравитационным бетоносмесителем. Древесные опилки и другие материалы лучше перемешиваются в смесителе.

Состав.

Арборит содержит четыре компонента.

Цемент должен быть сухим и свежим. Чипсы определенного размера. Чем меньше негабарит, тем прочнее блок. Химические добавки — это нитрат кальция и хлорид кальция (пищевая добавка E509), жидкое стекло, сульфат алюминия и некоторые другие вещества. Обратите внимание, что их следует сначала разбавить водой, а затем перемешать с древесными опилками. Допустима любая питьевая вода, но не промышленная вода без примесей. После равномерного увлажнения щепы добавляется цемент. Любая договоренность, отличная от этой, неприемлема.

Типы и размеры блоков.

По плотности арболитовые блоки можно разделить на изоляционные (до 500 кг/м 3) и конструкционные (от 500 кг/м 3 до 850 кг/м 3). Самые легкие конструкционные блоки плотностью 500 кг/м 3 можно использовать для строительства одноэтажных домов; для 1,5- и двухэтажных особняков минимальная плотность составляет 600 кг/м 3 и выше.

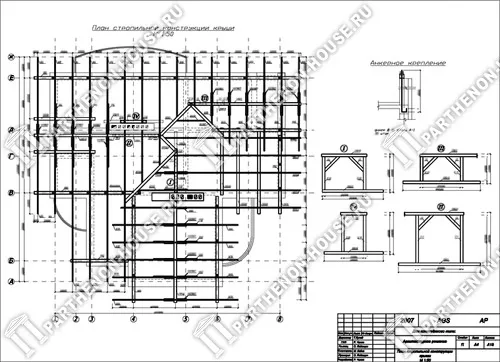

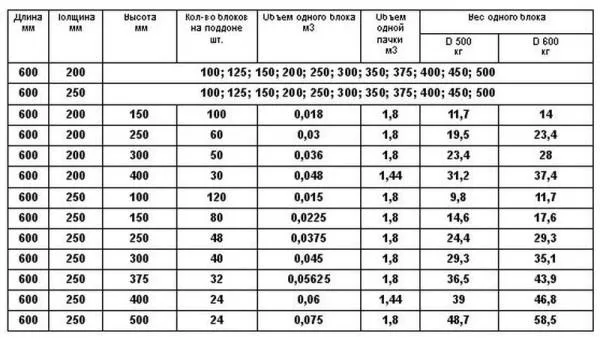

Размеры арболитовых блоков могут отличаться. Наиболее распространенный размер — 500*200 мм, с различной толщиной от 100 мм до 400-500 мм. Однако разные фабрики и мастерские производят блоки разных размеров. Формы не являются проблемой, так как их можно сваривать с помощью обычных стальных листов. На фотографии показан пример ассортимента одной мастерской.

Размеры и вес блоков Арборит.

Как видите, блоки выпускаются размерами 600 x 200 мм и 600 x 250 мм, а также толщиной от 100 до 500 мм. Вы можете выбрать подходящий блок для несущей стены или внутренней перегородки. Вы также сможете сделать подходящие формы для своих собственных арборитовых блоков. То есть, если вы хотите сделать их сами.

Пропорции.

Арборит, как и другие строительные материалы, делится на классы прочности. Класс прочности B 2.5 требуется для несущих стен в домах.

Состав и пропорции арборита, которые варьируются от марки к марке

Количество материала, необходимого на кубический метр арболитового раствора, приведено в таблице выше.

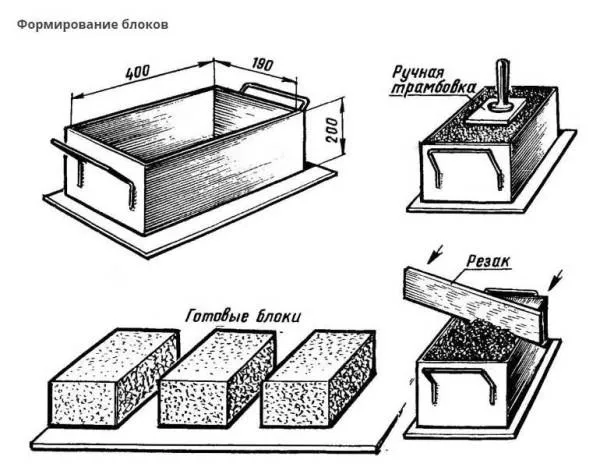

Технология прессования.

Все эти ингредиенты смешиваются вместе для формирования блока. Существует несколько методик

- Простое нажатие.

- Ручное трамбование на полу (требует больших усилий).

- Ручное трамбование на вибростоле.

Ручное прессование — самый простой метод. Однако при использовании этого метода трудно контролировать плотность и прочность блоков.

Ручная формовка арболитовых блоков.

На каждый кубический метр древесной стружки требуется 6-10 кг сульфата алюминия и хлорида кальция. Затем смесь условно делится на две части в соотношении 2:3. Меньший растворяется в жидкости и используется для обработки древесной стружки перед смешиванием. Оставшийся материал добавляется в цемент в сухом виде.

Компоненты для производства

Арборит состоит из вяжущего вещества, песка, воды и органического наполнителя. В качестве наполнителя следует использовать древесную стружку.

РЕКОМЕНДАЦИЯ: Для снижения затрат на производство арболитовых блоков рекомендуется не покупать древесину, а брать опилки или стружку с ближайшего деревообрабатывающего завода или мастерской. Даже если это обойдется дороже, это будут копейки по сравнению с покупкой целых кусков древесины.

Недостаточно просто измельчить древесину. Древесина содержит воду и сахар, которые могут помешать процессу замешивания и повлиять на прочность материала в будущем. Сахар препятствует быстрому застыванию цемента, и когда материал застывает, он выглядит рыхлым, а не монолитным.

Цемент и дерево имеют плохую адгезию на стыках. Поэтому, если древесина не обработана должным образом, полученный блок может рассыпаться в руке. Поэтому от сахара и воды необходимо избавляться.

Подготовка древесной щепы.

Готовая щепа не нуждается в воде или сахаре, но процесс производства щепы стоит начинать с влажной древесины.

Только из влажной древесины можно получить щепу такой формы, которая будет выглядеть хаотично в будущих блоках. При переработке уже сухой древесины щепа в продукте будет существовать в виде комков, сконцентрированных в одних местах и совсем не сконцентрированных в других. Кроме того, поскольку фракция высушенных опилок очень мелкая, требуется больше цемента для связывания опилок с другими компонентами.

Щепа нарезается до необходимого размера с помощью щепореза. Древесина помещается в сушильную камеру, и в нее добавляются химические вещества для сушки щепы и удаления сахаров.

Во время смешивания раствора опилки следует смачивать водой, чтобы вода впиталась в опилки и не отделилась в готовую смесь. При заливке раствора в форму древесные опилки должны быть полностью покрыты цементом.

Пример готового оборудования показан на фотографии.

Рецепт для смешивания

‘Метод изготовления арборитовых блоков может отличаться от завода к заводу, но основная задача химических добавок — снизить содержание влаги в щепе, чтобы она не разбухала и не деформировалась в готовом продукте’.

Типичные пропорции смеси на один кубический метр: 250 кг древесной щепы, 250 кг цемента и 8-10 кг химических добавок.

Химические добавки удаляют сахара из древесных опилок, выводят лишнюю воду и заполняют поры опилок, тем самым снижая их способность поглощать воду при смешивании раствора. Химические реагенты в наличии :

- Сульфат алюминия. Хорошо расщепляет сахара в опилках, сокращает время набора прочности материала и делает его прочнее быстрее.

- Хлорид кальция. Используется в сочетании с сульфатом алюминия. Его свойства убивают микроорганизмы в опилках, предохраняя материал от гниения, плесени и грибка.

- Силикат натрия Используется для запечатывания пор древесной стружки, чтобы предотвратить просачивание влаги в опилки. Вместо силиката натрия можно использовать жидкое стекло. Силикат натрия следует добавлять после того, как вода и сахар будут удалены из опилок.

- Известь негашеная. Альтернативная химическая добавка к сульфату алюминия и хлориду кальция, которая может быть использована, когда их трудно доставить или получить. Технически он немного хуже, чем эти химикаты, поскольку не удаляет сахар и не убивает микроорганизмы так хорошо, как должен.

Технология создания арболита

Гораздо проще изготовить арборит на готовом оборудовании, чем на самодельном. Однако технология процесса одинакова. Различия заключаются лишь в качестве обрабатываемого материала и скорости работы.

Описание процесса изготовления арборита с помощью готового или самодельного оборудования.

- Подготовка древесной массы. Они измельчаются машиной или готовые опилки привозятся с лесопилки. Древесина должна быть очищена от загрязнений, земли и мякины. Древесные отходы, кроме щепы и опилок, не должны превышать 10%.

- Влажность и содержание сахара в древесной щепе должны быть удалены начисто. Это объясняется выше. Сначала используются сульфат алюминия и хлорид кальция, затем обработка жидким стеклом или силикатом натрия.

- Смешивание раствора. Это можно делать в бетономешалке или в специальной емкости с помощью лопаты. Компоненты добавляются в такой последовательности — щепа, цемент с добавками, вода и дополнительные добавки (при необходимости). Вода должна иметь температуру от 15 °С до 25 °С. Если она остыла, то необходимо время от времени подогревать ее и постепенно добавлять в смесь.

Воды не следует добавлять больше половины веса цемента, иначе материал будет крошиться.

Заливка формы осуществляется в 3-4 этапа, а не все сразу. Важно хорошо уплотнить каждый слой, например, с помощью специального вибратора, вибростенда или конструкции из дерева, покрытой с одной стороны железом. Также рекомендуется проткнуть каждый слой в нескольких местах острой арматурой, чтобы из смеси выходил воздух. При необходимости после заливки одного из слоев можно выложить армирующую сетку или прутья арматуры.

При желании можно оставить около 2 см свободного пространства, чтобы сразу залить слой штукатурки и получить готовую оштукатуренную поверхность. В этом случае раствор тщательно разравнивают кельмой.

Смесь затвердеет через 2-3 дня, после чего блоки следует вынуть из форм и выставить их для окончательной сушки под навесом минимум на 14 дней. Температура воздуха должна быть не менее 10 °С. Это позволит элементам набрать прочность, и через месяц их можно будет укладывать.

Важно: Чтобы в процессе сушки арболит не пересыхал и не трескался, его иногда стоит поливать небольшим напором воды.

Этот химикат широко используется в производстве арболита, так как он способен расщеплять сахара. Также добавка сокращает срок набора марочной прочности.

Заключение

Теперь, когда вы знаете состав, пропорции и технологию приготовления арболитового раствора, вы легко справитесь с изготовлением блоков для ваших нужд. Это отличный материал для строительства, и он обладает массой достоинств, которые с лихвой перекрывают несколько незначительных недостатков.

В некоторых регионах могут быть совершенно другие размеры, это необходимо уточнять дополнительно. Если вы изготавливаете их самостоятельно, то выбирайте их на свое усмотрение.

Технология производства

Чтобы приготовить арболитовые блоки для частного дома своими руками, необходимо использовать 1 часть стружек и 2 части опилок (хотя в некоторых случаях предпочитают соотношение 1: 1). Периодически все это как следует просушивается. Их хранят 3-4 месяца на свежем воздухе. Периодически измельченную древесину обрабатывают известью, переворачивают. Как правило, на 1 куб. м щепы используют около 200 л извести в концентрации 15%.

Следующий этап изготовления арболитовых блоков в домашних условиях заключается в смешивании древесных опилок:

В домашних условиях лучше всего делать блоки размером 25х25х50 см. Это оптимальный размер как для жилого, так и для промышленного строительства.

Для уплотнения раствора необходимо использовать вибропресс или ручные трамбовки. Если не требуется большое количество деталей, можно использовать миниатюрную машину. Специальные формы помогают определить точный размер готового изделия.

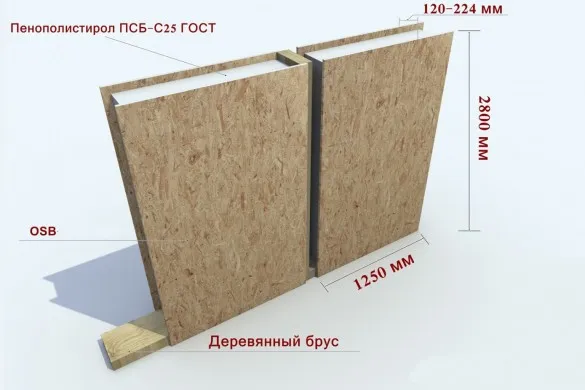

Формирование плит

Монолитный арболит можно изготовить, заливая приготовленную смесь вручную в форму. Если добавить жидкое стекло, готовое изделие станет тверже, но увеличится его хрупкость. Рекомендуется замешивать компоненты последовательно, а не все вместе. Тогда меньше опасность образования комков. Получить легкую конструкцию очень просто — достаточно положить в форму деревянный брусок.

Заготовку оставляют в форме не менее чем на 24 часа. Затем он начинает сушиться на воздухе под навесом. Время сушки зависит от температуры и может занять до 14 дней, если температура очень низкая. Последующая регидратация при 15°C продолжается в течение 10 дней. На этом этапе блоки хранятся под пленкой.

Для продления срока службы арболитовых плит их не следует охлаждать до температуры ниже нуля. Деревобетон почти всегда высыхает в жаркие летние дни. Однако этого можно избежать, регулярно применяя воду. Наиболее надежной является обработка в полностью контролируемых условиях в сушильной камере. Температура должна быть 40°C, а влажность 50-60%.

Чтобы узнать, как сделать арборитовые блоки своими руками, посмотрите следующее видео.

Во время смешивания раствора опилки следует смачивать водой, чтобы вода впиталась в опилки и не отделилась в готовую смесь. При заливке раствора в форму древесные опилки должны быть полностью покрыты цементом.

Оборудование.

Производство арборита в домашних условиях требует больших средств, включая покупку специального оборудования.

- Фрезы для колки щепы.

- Емкости для древесной щепы и бункеры для цемента.

- Емкости для химикатов и воды.

- Формы для блоков.

- Сушильная камера для сырья.

Эти структуры необходимы для производства арборита в промышленных масштабах. Если для отдельных строительных работ требуется небольшое количество материала, выбор оборудования будет различным.

Производственные процессы и подводные камни

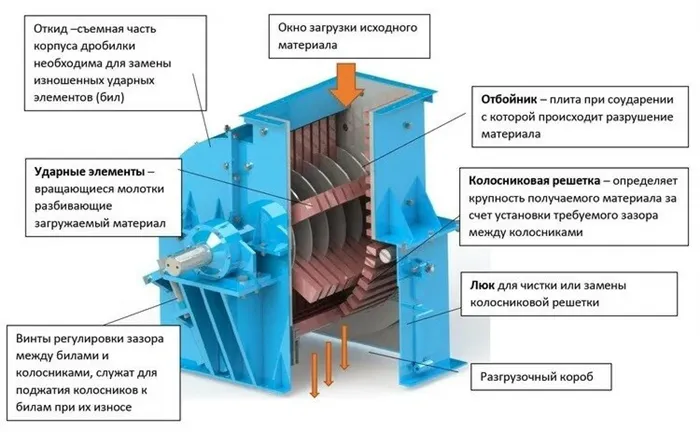

На рынке представлено множество измельчителей.

Это бытовые устройства, подходящие для выполнения простых задач, таких как уборка веток и мусора. Использование таких машин требует приобретения дополнительного оборудования для резки сырья.

Чтобы избежать лишних затрат, следует немедленно приобрести мощное оборудование с широкой горловиной и режущими элементами. Лучший выбор — измельчитель с вращающимся ножом. Стоимость такой машины составляет 500 000 рублей, но она быстро окупится.

Для частного производства подойдет шредерная машина, которая измельчает древесину в лапшу. Это оборудование позволяет снизить марку цемента до М400.

Мастерская, где установлен измельчитель, должна быть подключена к источнику бесперебойного питания 380 вольт и рассчитана на двигатель мощностью 10 кВт. Опилки и стружка не могут быть использованы в производстве арборита, за исключением крупной стружки от вибраторов.

Самый доступный по цене PM 200 подходит для производства арборитовых блоков в домашних условиях.

Лучшее оборудование для производства

В производственном процессе используются следующие машины

- Дисковый измельчитель; может использоваться как модель DS31 за 199 000 руб. Компактный размер, эргономичный дизайн, доступная цена, но энергозависимость.

- Молотковый измельчитель (DS31). Цена 273 000 рублей. К преимуществам относится повышенная мощность; к недостаткам — необходимость в специальном оборудовании для транспортировки готового сырья.

- Роторный измельчитель (БМП). Цена до 230 000 рублей. Характеризуется комплексным производством древесной щепы и повышенной производительностью. Недостатком является необходимость регулировки размера сырья из-за ограниченного размера горловины.

- Смеситель (BMP). Стоимость — 400 000 рублей. Отличная производительность для коммерческого производства щепы, но не подходит для простой работы в частном строительстве.

- Резервуары для жидкостей. Модель Irplast относится к этой категории и продается за 7-10 000 рублей. Вместимость составляет 500 литров.

Используемое оборудование должно быть мощным, производительным и эргономичным.

Как сделать арболит своими руками

Прежде чем начать процесс производства арборита, необходимо оценить основные рабочие моменты. Важно учитывать, будет ли оборудование использоваться в личных или коммерческих целях. Во-первых, нет необходимости приобретать дорогостоящую технику или оборудование.

Оборудование.

Основным устройством для изготовления арборитовых блоков в домашних условиях является дробилка. Основные компоненты можно заказать у Turners и собрать самостоятельно. В этом случае затраты снижаются в четыре раза. Режущий элемент должен быть установлен под минимальным углом, а измельчитель — вертикально.

- Автомобильные пружины.

- Металлические шпильки.

- 2 подшипника на ось.

- Ось.

Для этой детали следует использовать шестигранник с предварительно установленным посадочным местом под подшипник. В Интернете можно найти множество обучающих видеороликов и инструкций о том, как сделать такую машину.

Строительство молотковой машины

Далее соберите механизм молотка: просверлите отверстия для осей в двух дисках и установите шайбы шириной 10-20 мм. С одной стороны оси должна быть накручена гайка. Если у вас есть токарный станок, вы можете обработать вал, снять с него диск с лезвиями и сделать прямоугольный выступ для крепления второго диска на месте.

Если возможно, сделайте два расстояния между дисками и окончательную толщину вала не менее 50 мм.

Готовый вал крепится к подшипнику и опоре. Если внешний цилиндр меньше, чем нужно, его необходимо заменить или переделать. Выходное отверстие закрывается стальной сеткой оптимального диаметра.

Бункеры и формы

Промышленные бункеры и формы продаются стандартных размеров, соответствующих параметрам полистиролбетона и пенобетонных блоков. Распространены размеры арборита 20 см, 40 см и 60 см. Поскольку вручную изготовить бункеры сложно, лучше использовать болторезы для резки стальных пластин и литых форм.

обучение и практика

Самый сложный этап — это этап оттачивания техники, чтобы выявить все тонкие нюансы работы оборудования. Химикаты следует наносить в несколько этапов. Сначала добавляются хлорид натрия и сульфат алюминия, затем остальные добавки помещаются в бункер перед смешиванием.

Жидкое стекло используется позже, когда чипсы готовы. Готовый раствор заливают в форму, трамбуют и дают ему затвердеть в течение некоторого времени; после двух-трех дней затвердевания форму удаляют, а блок кладут на пол для высыхания.

На первый взгляд, этот процесс кажется простым, но мастер должен придерживаться точного рецепта и правил. Если хотя бы одно требование упущено, окончательная конструкция начинает разваливаться.

Видео описание

Пример видеоролика о блоке, изготовленном из цемента, песка и опилок.

Обратите внимание Для производства высококачественных арборитовых блоков важно не только правильно выбрать оборудование, но и соблюдать каждую деталь технического процесса. Покупка профессиональной линии может оказаться невыгодной для целей строительства только одного дома. Стоимость оборудования окупится только тогда, когда компания откроет свой собственный завод.

Машины.

Для производства арборита требуется следующее оборудование

- Чиппер, чиппер, чиппер. Используется для производства необходимого количества древесной щепы.

- Смесительная станция. Смесительные станции, используемые для смешивания сырья до получения однородной массы.

- Вибрационный пресс для арборита.

- Сушильная комната. Улучшает качество и скорость сушки блоков.

При необходимости, при наличии опыта и определенных технических навыков, все оборудование можно заменить более простым самодельным оборудованием. Например, вместо смесительной станции может быть использован автоматический бетоносмеситель, молоток может быть соединен с подпружиненной поверхностью, а прессование может осуществляться вручную ударным методом.

Коротко о главном

Строительство из бетонных или арболитовых блоков для возведения собственного дома оправдано с экономической точки зрения. В этой технике есть несколько основных этапов

- Подготовка опалубки.

- Смешивание ингредиентов.

- Заливка формы.

- Уплотнение, сжатие.

- Затвердевание.

- Сушка.

- Наращивание силы в готовом виде.

Основными материалами, используемыми для изготовления бетонных блоков, являются цемент и песок, а также различные наполнители, такие как песок, щебень, отсев, керамзитобетон, шлак и утеплитель. Древесная стружка используется в качестве наполнителя для арборита. Каждый материал имеет свои характеристики, преимущества и недостатки. Бетонные изделия часто могут быть изготовлены в простых условиях, но высококачественные арболитовые блоки требуют специального оборудования, такого как станки для резки древесной стружки, смесительные станции, вибраторы и сушильные камеры.