Очень трудно предсказать уровень расходов и доходов из-за цены оборудования, требований к обслуживанию и различных затрат на помещение, а также из-за разных зарплат в Москве и в провинции. Однако можно сделать приблизительные оценки.

Производство газобетона (газобетонных блоков): технология, оборудование

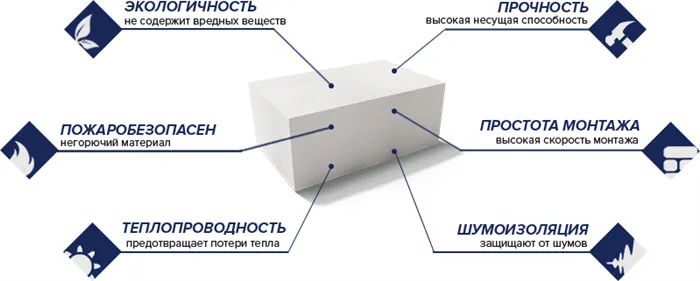

Газобетонные блоки — это современный и очень популярный строительный материал, из которого можно построить красивое, качественное, надежное, энергосберегающее и относительно недорогое жилье. Газобетон представляет собой большой блок стандартного размера, изготовленный из формованного легкого ячеистого бетона, а монолитная структура обуславливает большое количество пор.

По этой причине блоки производятся на многих промышленных предприятиях и даже частных мини-заводах. Для получения материалов заданного вида и качества необходимо соблюдать выполнение точно основных технических процессов и технологии их создания из правильно подобранного сырья.

Производство газобетона особенно активно в последние несколько лет, и многие дома были построены в результате того, что застройщики оценили все преимущества и особенности этого материала; ААС хрупок и обладает хорошими изоляционными свойствами, поэтому его часто используют в домах различных конструкций в один или два этажа, с короткими сроками сборки и всеми дизайнерские идеи могут быть реализованы.

Производство газобетонных блоков включает в себя тот же процесс изготовления материала, но существуют два различных метода сушки: автоклавный и неавтоклавный. В первом случае материал сушится при высокой температуре и давлении в специальной камере, а во втором — в естественных условиях. Автоклавный газобетон, как правило, считается более качественным и долговечным.

Для производства материала могут использоваться различные виды комбинированного оборудования, включая конвейерное, стационарное и мобильное оборудование. Блоки также производятся в мини-растениях для домашнего использования. Для получения хороших результатов важно правильно выбрать сырье и строго соблюдать технику.

Технология

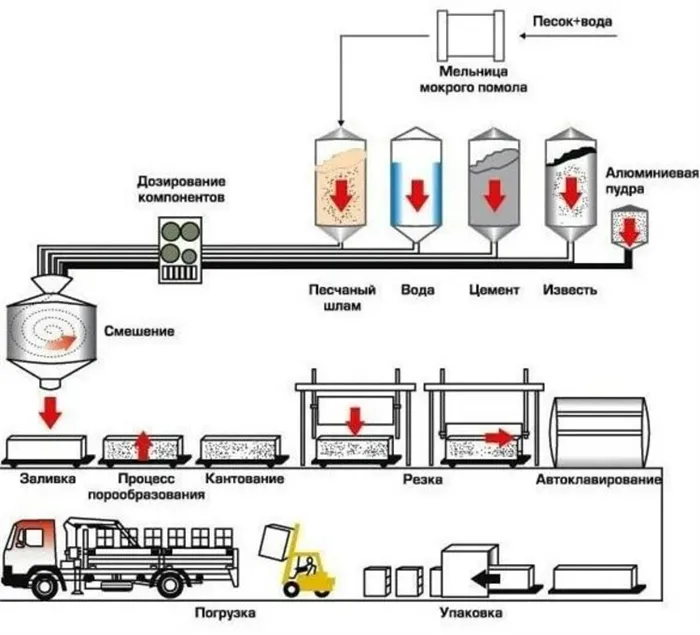

При изготовлении газобетона в технологии его производства выделяют несколько основных этапов. Создание блоков относительно простое и не требует специальных знаний или навыков. Газобетон замешивается с использованием алюминиевой пудры, которая вступает в реакцию с известью, выделяя водород и образуя многочисленные поры.

Его заливают в специальные металлические емкости и подвергают вибрации, чтобы ускорить реакцию и позволить ему застыть и затвердеть. Когда монолит немного затвердеет, его разрезают на куски кусачками, обращая внимание на размеры и устраняя неровности.

Затем его сушат на открытом воздухе или в автоклаве и калибруют на фрезерном станке. Отверждение автоклавированием значительно улучшает свойства материала: в течение 12 часов бетон обрабатывается паром, что делает его стабильным и прочным, с меньшей усадкой, более однородной структурой и отличными тепло- и звукоизоляционными свойствами.

При создании пенобетона неавтоклавным методом он полностью затвердевает при нормальных условиях. Этот метод может значительно снизить стоимость производства пенобетона, так как нет необходимости приобретать или использовать автоклав, и вы можете изготавливать блоки самостоятельно. Однако газобетонные блоки менее прочны и менее точны с точки зрения размера и однородности внутренних пор.

Основой для классификации является геометрия блоков — они могут быть нескольких типов.

Вместимость также ограничена. Когда производится каждая партия, необходимо предусмотреть место для хранения хотя бы на несколько дней. Пока площадь не освободится, хранить продукцию будет просто негде. Производство газобетона придется периодически останавливать.

Из каких компонентов состоит газобетонный блок?

Качество газобетона зависит от качества ингредиентов и оборудования, на котором производятся блоки. Все ингредиенты постепенно смешиваются, вспениваются, а затем затвердевают, создавая пористую структуру.

Ингредиенты газобетона описаны ниже.

Цемент

Качество вяжущего компонента — цемента — регламентируется требованиями ГОСТ 31108-2016. Согласно ему, в смесь допускается добавлять цемент следующих марок :

- ЦЕМ I 32,5 или старой маркировки ПЦ400 Д0 (без добавок);

- ЦЕМ I 42,5 или ПЦ 500 Д0;

- ЦЕМ II 32,5 или ПЦ 400 Д20 (20% добавок в общей массе чистого цемента);

- ЦЕМ II 42,5 или ПЦ 500 Д20.

В газобетонные блоки нельзя добавлять сульфатостойкий цемент.

Многое зависит от марки и качества вяжущего. Например, для создания конструкционных блоков нужно брать цемент марки М500, для производства конструкционно-теплоизоляционных — подойдет М400, а для выпуска теплоизоляционных изделий — допустим самый дешевый цемент М300. Добавки (маркировка в виде буквы «Д» и цифр) улучшают свойства газобетона.

Важно: прежде чем использовать цемент, необходимо проверить срок его годности. Залежавшееся или просроченное вяжущее испортит качество готовой продукции. Каждый месяц хранения цемента отнимает 10% от его заявленной прочности.

Песок

Согласно ГОСТ 8736-2014 можно использовать речной, карьерный или кварцевый песок мелкой или очень мелкой фракции.

Размер фракции — от 0,1 до 0,5 мм. Чем мельче песчинки, тем прочнее будет газобетон.

Наличие глины, ила или других примесей в песке не должно быть более 2% от общего веса. Если в песке есть камни, грязь и другие крупные компоненты, его следует тщательно просеять несколько раз.

Известь

Используется дробленая негашеная известь — гидроксид кальция Ca(OH)2. Параметры этого ингредиента следующие (согласно СН 277-80) :

- температура гашения должна быть не менее 60°С;

- время тушения — от 4 до 15 минут;

- Наличие активных CaO и MgO — от 70%;

- Выгорание — не более 2%;

- Прохождение через сито фракций размером 0,08 мм должно быть не менее 85%.

Согласно ГОСТ 23732-2011 можно использовать обычную питьевую воду, которую можно подогреть до 50-60 °С летом и 60-80 °С зимой.

Вода в смеси не должна превышать 45-75% от общей массы смеси, и этот показатель зависит от марки и производителя цемента, температуры в помещении и температуры добавляемых компонентов.

Газификатор

В качестве газообразующего компонента используется алюминиевая пудра. Именно она, реагируя с водой, вызывает образование водорода, который создает пористую структуру блоков.

Некоторые считают, что алюминиевая пудра вредна для здоровья, но после реакции наличие свободного алюминия настолько мало, что по экологичности газоблок можно сравнить с деревом. И это доказано массой экспериментов.

Метод вспенивания газобетона алюминиевой пудрой был открыт в конце 19 века и активно используется до сих пор.

Пропорции

На рисунке показан процесс изготовления блоков из автоклавного газобетона. Для этого элементы помещают в специальную печь и обрабатывают при высоком давлении (12 бар) и высокой температуре (180-190°C) в течение 12 часов, чтобы придать смеси прочность и низкую усадку.

Интересно, что когда смесь заливается в формы, раствор заливается в них только наполовину, так как в течение нескольких часов он увеличивается в объеме. Окончательное затвердевание продукта происходит через 28 дней.

Если блоки отверждаются без автоклавирования, то отверждение происходит самопроизвольно, но производительность снижается в несколько раз. Однако этот метод доступен для домашнего использования и позволяет сэкономить около 30% бюджета.

Для 1 м3 автоклавного газобетона плотностью D500, :

- Цемент — 286 кг.

- Песок … 234 кг.

- Вода … 208 литров.

- Алюминиевая пудра … 544 г.

- Сульфат натрия … 4,6 кг.

- Каустическая сода — 3 кг.

Для 1 м3 газобетона, произведенного неавтоклавным способом, :

- Цемент — 51-71% от общей массы.

- Песок — 0,6-3,5 %;

- Алюминиевая пудра — от 0,01 до 0,15 %;

- Известь — от 0,04 до 0,7 %.

- Гипс — от 0,1 до 0,4 %.

- Хлорид кальция — от 0,5 до 3 %.

- Вода — остальные проценты.

Пример цен на оборудование для газобетона: минилиния Inntech 10 с производительностью 10 кубометров в сутки стоит 370 000 рублей. Цена конвейерной линии Inntech-75 класса Profi (75 куб. м/сутки) — 2,1 млн. руб.

Виды газобетонных блоков

Газобетонные блоки — это вид искусственного каменного материала на основе цемента и песка. Они изготавливаются с использованием технологии газовой формовки. Разновидность ячеистого бетона. Блоки можно классифицировать по различным критериям.

Они отличаются условиями отверждения, при которых продукт отверждается до завершения производства.

- Автоклав — излечение под действием пара в специальной печи.

- Неавтоклав — естественная или электрически нагреваемая среда.

Зависит от основных связующих ингредиентов.

- Цемент — до 50% портландцемента.

- Известь — содержит до 50% негашеной извести.

- Шлак — содержащий до 50% извести или гипсосодержащий шлак.

- Летучая зола — содержит до 50% высокоосновной золы.

- Смесь — содержит до 50% золы, шлака и портландцемента.

Кремнистые компоненты по типам.

- Использование вторичных продуктов из других отраслей промышленности

- за счет использования природного песка.

Цены на газобетонные блоки приведены от крупных производителей, продукция которых сертифицирована

- «Ютонг» — цена за единицу составляет 195 рублей. (4150 рублей за 1 м³).

- Bonolit D-300 — цена за единицу. — 126 рублей. (3400 рублей за 1м³).

- Bonolit D-500 110 рублей за штуку. (3000 рублей за 1м³).

Цена приемлема для покупателей с ограниченным бюджетом.

Стабильный спрос на газобетонные блоки обусловлен низкой стоимостью и высоким качеством материала.

Что потребуется для реализации?

Строительство мини-завода по производству газобетонных блоков требует знания технологии производства этого строительного материала. В целом, существует несколько этапов

- Смешивание ингредиентов. Основными ингредиентами газобетона являются кварцевый песок и цемент. Сырье смешивается вручную или с помощью специализированных машин. Для достижения определенных эффектов в состав добавляются дополнительные ингредиенты.

- Добавляется шлам и алюминиевая пудра, и начинается процесс газификации. До готовности компонентов проходит примерно 15 минут.

- Раствор переливается в специальную формовочную емкость, на что уходит 3-4 часа. Масса разрезается на блоки с помощью специального оборудования.

- Блоки отверждаются в течение 14-18 часов.

- Автоклавируйте в печи при давлении 12 кг/кв.см и температуре 190˚.

- В отсутствие автоклава блоки выдерживают естественным образом в течение 4-6 дней.

- Окончательная выдержка в хорошо проветриваемом помещении в течение 30 дней. Дальнейшая транспортировка на строительную площадку осуществляется на деревянных поддонах, упакованных в термоусадочную пленку.

Автоклавирование делает камень более прочным и устойчивым, что влияет на цену. Материалы, обработанные печью, дают значительно меньшую усадку.

Мини-заводы по производству газобетонных блоков

Для производства газобетонных блоков требуется специальное оборудование.

- Стационарное производство использует оборудование, в котором миксер газобетона перемещается по рельсам вдоль неподвижной стальной формы. Линия оснащена специальными ситами для отсеивания песка от более крупных частиц. Производственные мощности варьируются от 20-60 кубометров в сутки, также необходимы помещения для хранения сырья и продукции. Кроме того, для обслуживания требуется 3-4 рабочих. Стоимость установки начинается от 1 250 000 рублей.

- Miniline обеспечивает маневренность за счет перемещения пенобетоносмесителя на колесной базе. Производительность составляет 10-15 кубических метров в день. Его уникальность заключается в том, что оборудование, не имеющее стабильного источника энергии, может надежно работать, используя только генератор. Начальная стоимость минилайна — 380 000 рублей.

- Конвейерное производство Высокая производительность такого оборудования (до 100 кубических метров) должна быть обеспечена на площади 600 квадратных метров. Стоимость выше, чем для другого оборудования, и составляет более 2 млн рублей.

- установки для личного пользования. Он используется для производства газобетона непосредственно на строительной площадке. Стоимость близка к цене мини-завода. Для его использования не требуется никаких специальных условий.

Работа любой мельницы включает в себя один и тот же производственный процесс. Пропорции и состав ингредиентов могут быть различными. В зависимости от масштабов производства необходимо закупать сырье и обеспечивать условия для хранения готового камня.