В качестве альтернативы вместо песка можно использовать другой тип смеси. Требуется одна часть цемента, девять частей шлака со сталелитейных заводов и такое же количество воды, как и в первом случае.

Шлакоблок: описание,фото,виды,характеристики,размер

Шлакоблоки — один из самых популярных строительных материалов. Его используют не только для строительства домов, но и для изготовления надежных заборов и перегородок. Шлакоблоки часто используются при строительстве прочных загородных коттеджей. Сегодня давайте узнаем больше об этом известном строительном материале и его видах.

Шлакоблок — отечественное изобретение. Этот материал был изобретен в начале 20-го века. До революции на нем по приказу Николая II был построен гараж во дворе Эрмитажа. Автором проекта был Николай Крамской. Творчество сына знаменитого художника Ивана Крамского продолжается и по сей день: в 2011 году гараж Эрмитажа из шлакоблоков был отреставрирован и «подогнан» под современные стандарты. Автомобили сегодня другие, и количество машин на павильон другое. Что касается кладки из шлакоблоков, то она хорошо сохранилась. Реставраторы отделали гараж только штукатуркой. Срок службы шлакоблока оценивается в 100 лет. Но, как видите, материал способен на гораздо большее.

Шлакоблок представляет собой смесь бетона и шлака. Материал назван в честь последнего. Шлак добывается из доменных печей, т.е. в металлургическом производстве. По сути, это отходы чугунолитейного производства. Однако шлак не ограничивается материалами на основе железа, он также образуется при производстве других сплавов. В любом случае, отходы легче, чем основная смесь. Шлак плавает на поверхности расплава и собирается с него. Шлак — это не только отходы, но и адсорбент. Он поглощает вредные примеси и делает конечный металлический сплав чистым и качественным. Например, шлак адсорбирует в своих порах фосфор и серу. Сами отходы состоят из оксидов кальция, кремния, магния и алюминия. Например, оксид кремния — это кварц, из которого изготавливают стекло. Шлак также содержит минералы ларнит, морбинит и мелилит. Некоторые составы нетоксичны. Однако некоторые примеси токсичны. Поэтому производство бриз-блоков сопровождается выветриванием на воздухе в течение года.

Предназначение шлаклблоков

Различные типы шлакоблоков имеют разное применение. Их свойства могут варьироваться в широких пределах; ГОСТ постановил использовать конкретные сорта продуктов для конкретных задач. Все шлакоблоки подразделяются на следующие категории Полнотелые блоки с тяжелым наполнителем. Используется для каменных цоколей, фундаментов и колонн. Максимальная прочность на сжатие составляет M125 и M100. Массивные блоки для кладки стен. Более низкая прочность (M75, M50). Отсутствие пустот увеличивает теплопроводность, поэтому в такие стены следует добавлять дополнительную изоляцию.

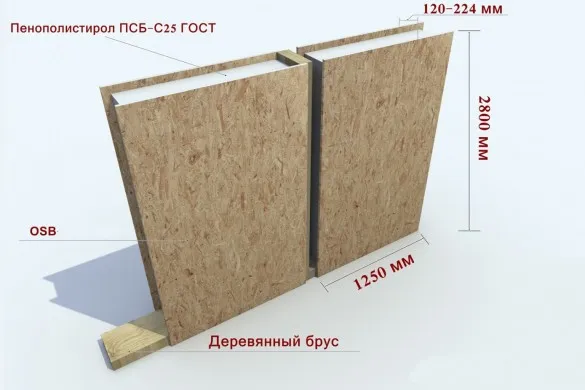

Пустотелый блок. Этот материал подходит для всех типов стеновых конструкций. Он сочетает в себе прочность, необходимую для строительства, отличную теплоизоляцию и приемлемую стоимость. Пустотелые блоки с большим содержанием пустот (около 40%) обеспечивают лучшую изоляцию, но меньшую прочность (M35). Они используются не для укладки несущих конструкций, а в качестве изоляции или внутренних перегородок. Перегородочные блоки Вдвое толще блоков стандартного размера. Используется для перегородок. Может также использоваться для заполнения пустот в основной стене, если позволяет прочность. Облицовочные блоки. Шлакоблоки, как и кирпичи, можно использовать для облицовки стен. Для этого он имеет декоративный вид. Поверхность материала может иметь насечки или зазубрины для имитации натурального камня. Блоки часто окрашиваются в определенный цвет. Окрашивание подчеркивает оригинальность блока и защищает его от воздействия стихий.

— Высокая огнестойкость. Кирпич не является огнеопасным или огнеупорным материалом, поскольку в силу своей структуры он уже содержит шлаковые отходы, конечный продукт горения; он может выдерживать температуру до 800°C.

Из чего производят?

Современные заводы производят шлакоблоки различных форм и размеров и с различными параметрами. Блоки включают сплошные и пустотелые блоки, а также гладкие и облицовочные блоки.

Шлак и другие компоненты

На заре производства ветряных турбин доменный шлак смешивался только в качестве одного из видов сырья. Сегодня в состав строительного материала входит гранитный порошок и другие вещества с аналогичными свойствами.

Основным материалом является бетон. Он состоит из портландцемента различных марок, самая дорогая — М400. Состав и качество раствора зависит от марки цемента и размера шлака (крупный или мелкий).

Поскольку шлакоблоки являются качественными, прочными и долговечными, необходимо, чтобы состав раствора соответствовал нормативным требованиям.

- Шлак ограничивается доменным шлаком, который не боится влаги и обладает необходимыми свойствами.

- Песок должен быть крупнозернистым, чистым и не содержать посторонних примесей.

- Цемент хорошего качества от проверенного производителя. Лучше всего, чтобы он был марки М400, так как это самый качественный строительный материал, выдерживающий большие нагрузки и влагу.

Другие компоненты.

Вместо шлака при производстве шлакоблоков могут использоваться другие наполнители. К ним относятся перлит, гравий, угольная зола, каменное сито, гипс и опилки.

Битый кирпич и другие строительные отходы также могут быть использованы с аналогичными параметрами.

Чтобы сделать смесь будущих шлакоблоков более податливой, в раствор для их изготовления добавляют пластификаторы.

Эти специальные вещества повышают устойчивость к перепадам температур и предотвращают растрескивание во время отверждения.

Соотношение ингредиентов для приготовления

Методы производства, рецепты и технологии, используемые для изготовления шлакоблоков, могут отличаться у разных производителей. Это также зависит от типа здания, в котором они используются. Также можно изготовить прочные шлакоблоки в домашних условиях, создавая стены, которые будут надежными на протяжении десятилетий.

Универсального рецепта изготовления шлакоблока не существует, все ингредиенты подбираются в зависимости от того, какой тип здания планируется построить. Однако существует рецепт, имеющий оптимальный состав, из которого выходит качественный и доступный по цене строительный материал.

| Название материала | Количество материала |

| Шлак | 7 частей |

| Песок | 2 части |

| Гравий | 2 части |

| Цемент марки М400 | 1,5 части |

| Вода | 1,5 — 3 части |

| Пластификатор | 5 г на каждый блок |

Шлакоблок, изготовленный по этому рецепту, подходит для кладки стен любых зданий и сооружений. Это может быть и частный дом, и баня, и хозяйственная постройка, и промышленное здание.

Цена материалов может варьироваться в зависимости от местности, где производится шлакоблок. Все составляющие раствора можно легко приобрести. Вот расчет средней цены за 1 штуку шлакоблока :

| Название материала | Расход на 1 штуку | Цена (руб.) |

| Вода | 0,6 л | 0, 03 |

| Цемент | 2,3 кг | 9,2 |

| Песок | 11 кг | 3,85 |

| Отсев (шлак) | 11 кг | 1,32 |

| Пластификатор | 0, 1 кг | 3,3 |

| Итого | 17, 7 |

Но недостаточно сделать удобные формы. Необходимо приобрести бетономешалку для смешивания бетона и изготовить вибростол, на котором будут установлены формы для заливки.

Отличия от других стеновых материалов

Керамзитобетонные и пескоцементные блоки по технологии изготовления мало чем отличаются от бризоблоков, но по экологичности превосходят шлакоцементный материал. Керамзитобетонные блоки могут иметь вредные примеси, если для их изготовления используются остатки от производства химически опасных материалов в печах. Кроме того, керамзито-песчаные блоки не впитывают воду и по прочности превосходят шлакобетон.

По сравнению с газобетоном бризоблоки обладают большей несущей способностью, но меньше впитывают влагу. Это связано с тем, что в составе газобетонных камней есть сопутствующие пустоты от выделения газа, а в шлакобетоне — нет. Но морозостойкость последнего проигрывает.

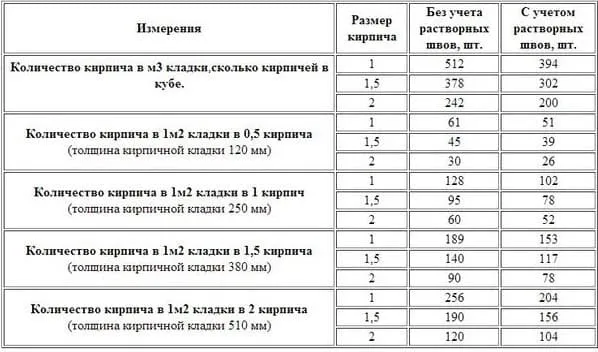

Пеноблоки по своим качествам схожи с изделиями из шлакобетона, но размеры первых больше, поэтому есть преимущество в скорости монтажа. Шлакоблок заменяет 4 -5 кирпичей, а пенобетонный камень — 7-8 штук. Пеноблок дороже, но обладает лучшими тепловыми характеристиками, у него более точные размеры.

Кирпичная кладка — самая дорогая из всех стеновых материалов. Шлакобетонные стены весят меньше, а прочность получается на том же уровне. Кирпич обладает высокой теплопроводностью, поэтому его изолируют от холода. Шлакобетон сам служит изолятором и не требует дополнительных утеплителей.

Перед началом строительства неплохо бы получить хотя бы минимальные знания о том, как правильно укладывать бризоблоки, и ознакомиться с материалами, используемыми в этих видах работ.

Производство

Мы разобрались с вопросом — что такое бризблоки, и что может служить сырьем для их производства. Теперь разберемся с вопросом, как делать бризблоки на заводах и самостоятельно.

В заводских условиях

Технологический процесс производства шлакоблоков можно разделить на три основных этапа:

- приготовление бетонной массы. В бетономешалку засыпают цемент и наполнитель, все тщательно перемешивают с добавлением необходимого количества воды;

- Смесь загружается в формы, которые устанавливаются на вибростол. Вибрация позволяет уплотнить массу смеси и получить на выходе изделия высокого качества; выгрузка спрессованных блоков из форм на специальные поддоны;

- Сушка блоков После 1,5-4 дней естественной сушки блоки хранятся на специальных платформах для поддержания постоянной температуры и высокой влажности, что еще больше увеличивает их прочность.

Самостоятельное производство

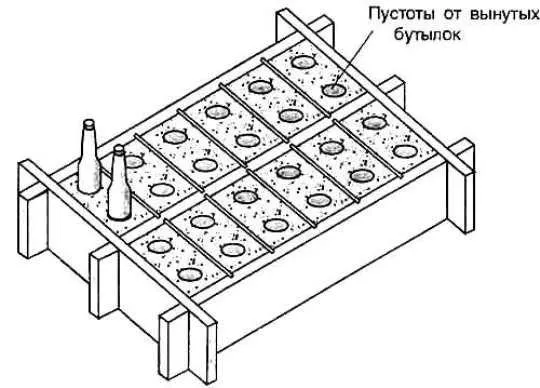

Стеклянные банки используются для получения формы, пустот из колотых блоков для производства бризолитовых блоков.

Когда возникает вопрос, как сделать шлакоблоки в домашних условиях, самыми важными вопросами являются замешивание бетона и формы для литья.

Многие строители сами делают форму шлакоблока, собирая его из обтесанных досок. Этот вариант в некоторых случаях может быть выгоден строителям, так как позволяет изготавливать блоки разных размеров.

Поэтому размеры ниже стандартных 145 x 145 x 300 мм легче держать в руке при выполнении кладочных работ. Большие, чем стандартные, размеры более удобны для экономии раствора.

Но недостаточно сделать удобные формы. Необходимо приобрести бетономешалку для смешивания бетона и изготовить вибростол, на котором будут установлены формы для заливки.

Совет Для изготовления пустотелых блоков рекомендуется использовать бутылки из-под шампанского или полиэтилена, наполненные водой. При заливке раствора в форму сначала заполните бутылку на высоту 40 мм, а затем залейте бетон.

Производство пустотелых блоков способствует экономии сырья, снижению веса самих блоков и улучшению теплоизоляции зданий, в которых они используются.

Существует также возможность изготовления шлакоблоков в независимом режиме. Наша промышленность выпускает мини-вибростанки, специализирующиеся на производстве шлакоблоков, пригодных для непосредственного использования на площадках, где предполагается строительство.

Производство бризерных блоков в таких вибростанках всегда сопровождается инструкцией, которой необходимо четко следовать.

- Производственный цикл начинается со смешивания жесткого бетона и заполнителя в бетоносмесителе

- заливается в форму и разравнивается шпателем.

- Включается вибратор, и бетон оставляется в форме на 20-60 секунд.

- Вибратор выключается, машина поднимается и собранный блок освобождается, после чего его оставляют сушиться.