- Как изготовить арболитовые блоки своими руками?

- Главные эксплуатационные характеристики арболитовых блоков

- Строительные блоки из деревобетона – достоинства и недостатки материала

- О материале

- Состав по ГОСТу

- Органические компоненты

- Кора и хвоя

- Рисовая солома, хлопчатник, лен и конопля

- Неорганические компоненты

- Сернокислый алюминий

- Хлористый кальций

- Жидкое стекло

- Известь гашеная

- Рецептура состава и расход составляющих на 1 куб арболита

В 1960-х годах арборит был официально задокументирован, требования к сырью и технологии его производства были успешно стандартизированы. Несмотря на впечатляющие объемы производства, такое количество зданий было построено в основном в северных регионах и представляло собой преимущественно промышленные или специальные здания.

Как изготовить арболитовые блоки своими руками?

Для строительства домов использовались блоки из разных типов материалов, что ускоряло строительство. Выбирая блок, убедитесь, что тот, который вы рассматриваете, долговечен, экологичен, теплоизоляционен и звукоизоляционен. Производители все больше интересуются арборитом, который изготавливается из цемента и древесной стружки. Заранее подготовив портландскую древесину и цемент, вы можете легко создать собственный арборит и арболитовые плиты. Подробно изучите свойства материалов, рассмотрите плюсы и минусы продукции и разберитесь в нюансах технологии.

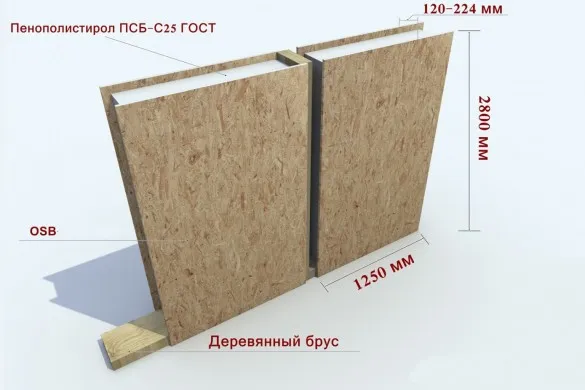

Различные легкие бетоны представляют собой блоки из древесной стружки. Они отличаются крупнопористой структурой и материалом наполнителя, в качестве которого используется древесная стружка. Стандартное изделие имеет форму прямоугольника с размерами 0,5×0,3×0,2 м. Блочные изделия изготавливаются и в других размерах, соответствующих размерам литейного ящика. В дополнение к блокам изготавливаются железобетонные плиты, которые повышают прочность перекрытия.

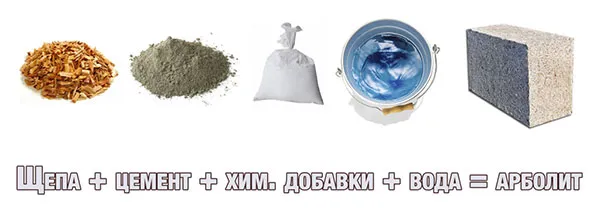

Деревянный бетон состоит из следующих компонентов

- древесный наполнитель в виде частиц определенного размера; и

- Специально активные добавки, содержащие химические компоненты

- клеи на основе портландцемента М400; и

- Вода, которая обеспечивает пластичность арболитового раствора.

Одним из условий высокого качества материала является однородное смешивание компонентов. Во-первых, масса каждого сырья определяется количеством необходимого раствора. Затем взвешенные материалы перемешиваются, и следующим шагом является заполнение опалубочного короба раствором. Для увеличения плотности блоков смесь уплотняется в формах. Строители, которые делают глиняные блоки своими руками, могут легко научиться делать этот арборит.

Арболитовые блоки используются при возведении капитальных и перегородочных стен в малоэтажном строительстве.

Арболит используется для производства блоков и плит с различным удельным весом и функциональным назначением. Коэффициент безопасности прямо пропорционален удельному весу арболита. Самые плотные изделия превосходят блоки меньшей плотности.

Арболит можно разделить на следующие типы

- Материал с плотностью до 500 кг/м3, используемый для изоляции различных типов строительных конструкций.

- Строительные изделия с удельным весом 500-800 кг/м3, используемые при возведении несущих кладочных конструкций.

Использование древесного наполнителя и возведение крупных ячеек железобетонных массивов не позволяет использовать материал при больших нагрузках. Приобретая арборит для частного дома, убедитесь, что материал хорошего качества. Не всегда используется высококачественное сырье, а рабочая смесь насыщается жидким стеклом, что снижает гигроскопичность.

При строительстве дома необходимо проверить качество материалов.

Главные эксплуатационные характеристики арболитовых блоков

Планируя возводить арболитовые блоки или плиты своими руками, необходимо ознакомиться со свойствами строительных материалов.

Эксплуатационные характеристики материалов зависят от следующих факторов

- Качество сырья и

- пропорции компонентов раствора, и

- Выполняет процедурные требования.

Основные характеристики включают.

- Плотность. В зависимости от плотности используемого сырья и технологии производства удельный вес материала колеблется от 0,5 до 0,85 т/м3.

- Твердость. Это характеризует способность материала воспринимать сжимающие нагрузки. Способности строительных материалов составляют B1.5-B3.5 и B0.35-B1.0 для теплоизоляции.

- Теплопроводность. Способность арболита проводить тепло выражается коэффициентом теплопроводности. Теплопроводность увеличивается с 0,09 вт/м° для теплоизоляции до 0,14 вт/м° для конструктивных элементов.

- Морозостойкость. Прочность материала при перепадах температуры зависит от содержания во влажности пористого деревянного бетона. Это позволяет ему сохранить свою целостность при циркулярном замораживании.

- Поглощение влаги. Материал характеризуется повышенной гигроскопичностью, связанной с капиллярной влагой в древесном наполнителе. При прохождении влаги через воздушные ячейки вследствие насыщения арвулита влагой объем материала увеличивается в 1,5 раза.

- Усадка. Способность материала изменять свой первоначальный объем зависит от его начального содержания влаги. Процесс усадки в конечном итоге прекращается через несколько месяцев, когда блок за блоком.

- Пожарная безопасность. Несмотря на наличие деревянных блоков внутри блоков из альборита, блоки включены в неудачную группу материалов. Альборитовые материалы относятся к группе G1 и являются

- Проницаемость водяного пара. Пористая масса арболитовой плиты не препятствует выходу паров из здания. Это помогает поддерживать приятный микроклимат внутри конструкции.

К важным свойствам продукции Арболита также относятся звукоизоляционные свойства. Это не позволяет материалу препятствовать проникновению внешнего шума в помещение. В плане поглощения шума арболит выходит за рамки традиционных материалов, таких как кирпич, дерево и брусчатка.

Строительные блоки из деревобетона – достоинства и недостатки материала

Арболит постепенно завоевывает популярность в строительной отрасли благодаря своим серьезным преимуществам

- Низкий коэффициент теплопроводности. С блоками Arvolite температура поддерживается на благоприятном уровне в течение всего года. Кроме того, более низкая теплопроводность снижает затраты на отопление.

- Достаточный запас прочности. Сжимающие усилия в 5 МПа и изгибающие нагрузки в 1 МПа не разрушают материал. Благодаря прочности материала изделия из арволита постепенно возвращаются к своей первоначальной форме и размерам.

- Устойчивость к глубокой заморозке. Производители арблоков и плит гарантируют долговечность своей продукции на морозе. Испытания подтверждают сохранение эксплуатационных характеристик материала после 40-60 циклов интенсивного охлаждения с последующим быстрым осаждением.

- Возможность снижения уровня шумового воздействия. Изоляционные свойства древесины, используемой в качестве инертного материала, могут создать благоприятные условия для жильцов с поглощением внешнего шума.

- Уменьшенный вес и увеличенный объем. Использование легких и объемных блоков альборита позволяет быстро и легко возводить компактные стены дома. Уменьшая массу блочного материала, можно значительно снизить нагрузку на фундамент.

- Безопасность для здоровья и окружающей среды. В технологии производства арволита используется экологически чистое сырье. Отсутствие вредных выбросов Арволита подтверждает его безвредность для окружающей среды.

- 使いやすさ。 Арболит легко режется до необходимых размеров с помощью простых в использовании инструментов. Избегаются проблемные ситуации при резке материала и формировании в нем каналов. Кроме того, для оштукатуривания арболита не требуется армирующая сетка,

- Сохранение первоначальных размеров под нагрузкой. Благодаря низкой усадке блоков, которая не превышает 0,6%, снижается вероятность растрескивания стен здания. Размеры блочного материала сохраняются после извлечения из форм и сушки,

- 手頃な価格。 Низкая стоимость материала обеспечивается за счет использования дешевых отходов, которые накапливаются на деревообрабатывающих предприятиях в процессе изготовления различных изделий,

- долговечность. Хотя арволит завоевал популярность на строительном рынке сравнительно недавно, это строительный материал с длительным сроком службы. Безопасная эксплуатация зданий из арболита гарантирована на полвека.

Арболит пользуется большим спросом в строительном секторе благодаря своим многочисленным преимуществам. Проанализировав слабые стороны арболита, мы получим полное представление о характеристиках этого строительного материала.

Таким образом, слабые стороны деревобетона:

- Нестабильность размеров продукта. Повышенные значения размерных допусков обусловлены использованием различных пресс-форм от разных производителей, которые отличаются по размерам. Покупка блоков у одного поставщика позволяет избежать повышенного расхода штукатурки из-за несоответствия размеров,

- Необратимые изменения в структуре арболита при интенсивном нагревании. Хотя открытый огонь не вызывает подгорания продуктов, высокая температура, связанная с быстрым нагревом, приводит к недорезанию стружки. Это значительно снижает прочность материала,

- склонность к поглощению влаги. Из-за повышенной гигроскопичности арболита незащищенные стены подвергаются ускоренному насыщению влагой. Поверхность материала должна быть покрыта снаружи и внутри здания. Также необходимо гидроизолировать фундамент, с которым соприкасаются арболитовые блоки.

Для начала давайте выясним, что такое арболит? Арболит — это материал на основе смеси цемента и древесной стружки. Он на 80% состоит из опилок и соломы, поэтому имеет небольшой вес и обладает хорошими теплоизоляционными свойствами.

О материале

Арболитовый блок — это крупноформатный кладочный блок, используемый в строительстве в качестве стенового материала и теплоизолятора. Основными компонентами арбоблока являются связующее, наполнитель, химические добавки, обеспечивающие более быстрое отверждение материала, морозостойкость, минерализацию блока и воду.

Блоки производятся в разных диапазонах различных размеров, это связано с поставкой корпуса, требуемой стандартами сопротивления теплопередаче:

- В центральной части России, где достаточно толщины стены 390 мм, блоки выпускаются в размерах 500x200x300, 500x250x200 и 500x200x200,

- В северных регионах, в Поволжье и далее на восток, где требуется толщина стены 410 или 450 мм, блоки имеют размеры 600x410x200, 450x250x300.

Производители регулируют размер блока в зависимости от потребностей районов, чтобы удовлетворить потребителя.

Арбобетонные изделия выпускаются для различных целей:

- теплоизоляционные блоки и плиты с классом прочности на сжатие B0,35…B1,0 и плотностью 400…500 кг/м3

- конструкционные блоки и плиты с классом прочности на сжатие B1.5…B3.5 и плотностью 500…850 кг/м3.

Арболитовые блоки рассчитаны максимум на три этажа.

Основными характеристиками цементных блоков «Арболит» являются

- Малый вес — здания не требуют прочного основания, снижаются затраты на подъем и транспортировку оборудования, увеличивается скорость монтажа

- Низкая теплопроводность — стены толщиной 370 мм из блоков D 600, для обеспечения необходимого термического сопротивления внешней оболочки здания в Московской области

- Паропроницаемость — материал дышит, создавая приятный микроклимат в здании, и

- Биостойкость — стены не подвержены воздействию плесени и грибков, грызуны равнодушны к материалу, и

- Огнестойкость — апелляционная группа Г3 (огнестойкость)

- Экологичность — все компоненты материалов имеют природное происхождение и не выделяют вредных веществ при их строительстве и эксплуатации

- Долговечность — некоторые здания служат более 50 лет

- Простота обработки — материал легко режется пилой и хорошо держится на гвоздях и шурупах

Недостатком является поглощение опухолью 40-85% воды, что снижает скорость заполнения этой предварительно обработанной различными химическими веществами опухоли. Строительство из дерева запрещено, деревья подвергаются атмосферным нагрузкам, баулы, карнизы и парапеты.

Подробнее о плюсах и минусах материала читайте в этой статье.

Состав по ГОСТу

Состав арволитовых блоков определяется ГОСТ 19222-84 «Арволит и изделия из него». В состав арволита входят

- Соединительный материал — цемент, бетон или цементный состав легкий, инертный (керамзит, перлит, вермикулит)

- Наполнитель — древесные опилки, стебли хлопка и конопли, рисовая солома, до 5% древесной коры и хвои, и

- Химические добавки.

Подробная информация о предмете.

Органические компоненты

Легкость и теплоизоляционные свойства арболитовых блоков обеспечивают наполнители органического происхождения, которые составляют 80-90% объема смеси для формирования арболита.

Наполнитель не должен быть подвержен плесени или гниению, а зимой на нем не должно быть льда или снега.

Используются лиственные или хвойные породы (кроме сосны), а размеры строго калиброваны. Максимальный размер чипа составляет 40x10x5 мм, но опыт показал, что оптимальное блокирование достигается при использовании игольчатых чипов размером 25x10x5 мм.

Прочностные свойства материала уменьшаются с увеличением размера, а теплоизоляционные свойства уменьшаются с уменьшением размера.

Промышленные заводы Arvolite используют специальные ароматизаторы для получения кусков необходимого размера. Кустарные изделия часто заменяются более крупными, но результаты непредсказуемы. Такие изделия часто могут быть сертифицированы.

Кора и хвоя

Можно добавить до 5% хвои или листьев и до 10% коры, но эти компоненты не должны присутствовать.

Рисовая солома, хлопчатник, лен и конопля

Рисовая солома, льняная кора или альборит в конопле, хлопковая масса имеет меньшую прочность, но является лучшим показателем теплопроводности. Такие камни не рекомендуются для строительства домов на этажах, но плиты, содержащие этот наполнитель, используются для изоляции. Различные конструкции.

Допускаются наполнители длиной до 40 мм и шириной до 5 мм, но шерсть и пенька не должны превышать 5%.

Неорганические компоненты

Чтобы уменьшить водопоглощение и исключить возможность гниения древесины в блоке в условиях повышенной влажности и температуры, наполнитель обрабатывается химическими веществами в количестве 2-4% по объему.

Сернокислый алюминий

Сульфат алюминия Al2(SO4)3 добавляется для нейтрализации естественных сахаров в древесине и предотвращения процесса гниения, тем самым повышая прочностные характеристики.

Хлористый кальций

Хлорид кальция CaCl2 действует аналогичным образом и нейтрализует сахара. Количество добавки составляет 2 % по массе связующего вещества.

Жидкое стекло

Водные растворы силиката натрия или калия добавляются в количестве 8-10 кг на м 3 легкого бетона.

Известь гашеная

Известь Ca(OH)2 используется в виде молока, наполнитель замачивается в нем на 1-2 дня, а затем сушится на воздухе в течение 90 дней при регулярном перемешивании.

Вода используется очищенная от примесей при температуре +15°C, но на практике для получения арборитовой смеси воду получают из колодцев, поверхностных источников или акведуков.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для смешивания всех материалов следующие

Цемент: наполнитель: вода с химикатами 1:1:1,5.

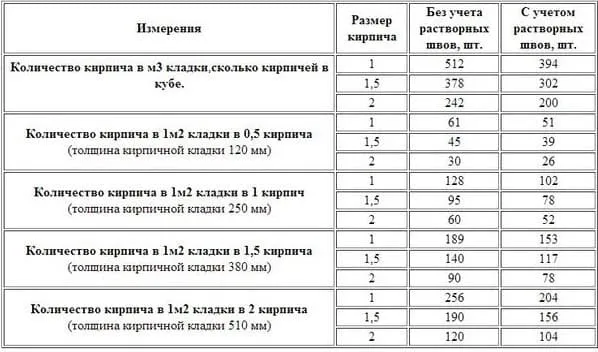

В следующей таблице приведены примерные цены потребления цемента, древесной щепы и добавок в соответствии с объемной плотностью из расчета на 1 м3 конечного продукта.

| Назначение | Прочность Название Категория блока | Чипсы, кг | Цемент, кг | Хлорид кальция, кг | Вода, л |

| Изоляция внешнего корпуса | B0.75 | 180 … 190 | 280 … 300 | 8 | 330 … 360 |

| Изоляция крыши и пола. | 1.0 | 200 … 210 | 300 … 330 | 8 | 360 … 390 |

| Здания, одноэтажные. | 1.5 | 220 … 230 | 330 … 360 | 8 | 390 … 430 |

| 2-этажные дома. | 2.5 | 240 … 250 | 360 … 390 | 8 | 430 … 480 |

Для изоляции требуется хорошо высушенная щепа, цемент марки М300 или выше, а для стенового камня — марки М400.

Химические добавки составляют 2-4% от общей массы. Используются добавки в следующих пропорциях.

- Хлорид кальция и сульфат алюминия в соотношении 1:1 — менее 4 % по весу цемента

- хлорид кальция и сульфат натрия в соотношении 1:1 — менее 4% по весу, и

- хлорид алюминия к сульфату алюминия в соотношении менее 1:1-2%, и

- хлорид кальция и хлорид алюминия в соотношении 1:1 — менее 2%.

Быстро осваивает технологии и формулировки. Древесные опилки и цемент перемешиваются до получения однородной массы, при этом важно, чтобы цемент не оседал в контейнере. Затем смесь перемешивают с водой и растворенными в ней химическими добавками. Затем бетон заливается в форму примерно на 30 минут.

В промышленном производстве используются встряхивающие столы и дробилки, а смесь готовится в бетономешалке и постепенно заливается в формы путем сжатия. Смесь затвердевает в формах в течение дня, после чего блокам дают созреть.

При изготовлении блоков вручную самое главное — соблюдать пропорции и использовать сырье хорошего качества.